|

پhƒlƒRپh ‚جƒtƒٹپ[‘fچق‚ًƒ_ƒEƒ“ƒچپ[ƒh‚µپAچ‚‚³5ƒZƒ“ƒ`’ِ“x‚إƒvƒٹƒ“ƒg‚µ‚ؤ‚ف‚½پB

‹ح‚©‚بگف’è‚جˆل‚¢‚ھƒ‚ƒfƒ‹‚جژdڈم‚ھ‚è‚ً‘ه‚«‚چ¶‰E‚·‚邽‚كپAچׂ¢ƒTƒ|پ[ƒg•”•ھ‚ھ”j’]‚µ‚ب‚¢‚و‚¤پA—\‚كƒvƒٹƒ“ƒ^پ[‚جژَگMƒoƒbƒtƒ@ƒTƒCƒY‚ً”¼•ھ‚ظ‚ا‚ةگف’肵‚ؤ‚¨‚«پAˆَچü’†‚جپu“fڈoƒŒپ[ƒgپv‚ًچׂ©‚’²گ®‚µ‚ب‚ھ‚çƒvƒٹƒ“ƒg‚µ‚ؤ‚ف‚½پBپiچ،‰ٌپAƒvƒٹƒ“ƒ^پ[‘¤‚جژَگMƒoƒbƒtƒ@‚ً 127پ¨64 ‚ة•دچX‚µپA“fڈoƒŒپ[ƒg‚ًٹî–{گف’è‚ج100%پ`80%‚جٹش‚إگڈژ’²گ®پj

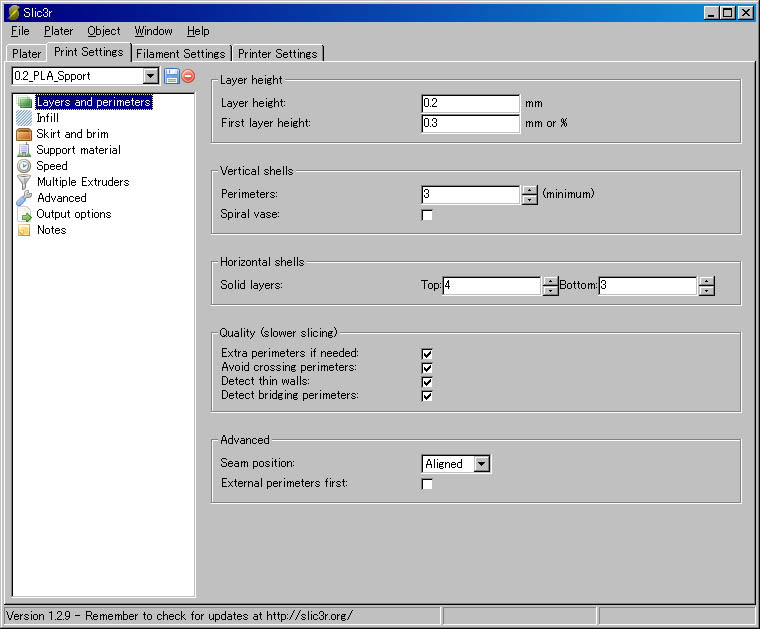

گد‘w‚·‚郌ƒCƒ„پ[‚جچ‚‚³‚ح0.2ƒ~ƒٹپB

Œ‹‰ت‚¾‚¯‚ف‚é‚ئƒAƒbƒv‚ة‘د‚¦‚ç‚ê‚é‰ً‘œ“x‚إ‚ح‚ب‚³‚»‚¤‚إ‚ ‚éپB

پySlic3r‚ة‚و‚éپAˆَچü‘O‚جƒXƒ‰ƒCƒXŒ‹‰تپiˆَچüژ‚جگف’è‚ح‰؛‚ةŒfچعپjپz

پyƒTƒ|پ[ƒg‚جچׂ¢گد‘w‚ھ”j’]‚µ‚ب‚¢‚و‚¤پA“fڈoƒŒپ[ƒg‚ً’²گ®‚µ‚ب‚ھ‚çƒvƒٹƒ“ƒgپBپz

پyڈI—¹Œم‚ةƒTƒ|پ[ƒgچق‚ًڈœ‹ژپBˆَچüژٹشپA‚Sژٹش’ِ“xپz

ڈخ‚ء‚ؤ‚¢‚é‚ج‚©‹ƒ‚¢‚ؤ‚¢‚é‚ج‚©پEپEپB

‚±‚ج‰ً‘œ“x‚إپAپhڈµ•ںپhپ@‚ج•¶ژڑ‚ھ“ا‚ك‚邾‚¯ƒ}ƒV‚بŒ‹‰ت‚ب‚ج‚©‚à’m‚ê‚ب‚¢پB

پ¦“ء‚ةگف’è‚ً•دچX‚µ‚½‰سڈٹ

گف’è‚جژQچl‚ئ‚ب‚ء‚½پAپuSlic3rپv‚جƒ}ƒjƒ…ƒAƒ‹‚©‚çپAپhٹeƒIƒvƒVƒ‡ƒ“‚جٹô‚آ‚©‚جˆê”ت“I‚بƒKƒCƒhƒ‰ƒCƒ“پh ‚جچ€‚ً”²گˆپB

ٹOژü•”(Perimeters)پFƒGƒLƒXƒpپ[ƒgƒ‚پ[ƒh‚إ‚حپAٹOژü•”‚جˆê”شٹO‘¤(External perimeters)‚ًٹmژہ‚ةڈ‚ج‚ب‚¢•\–ت‚ة‚·‚邽‚ك‚ةپA‚±‚جگ”’l‚ًڈ‚µ‘‰ء‚³‚¹‚邱‚ئ‚ھڈo—ˆ‚ـ‚·پB

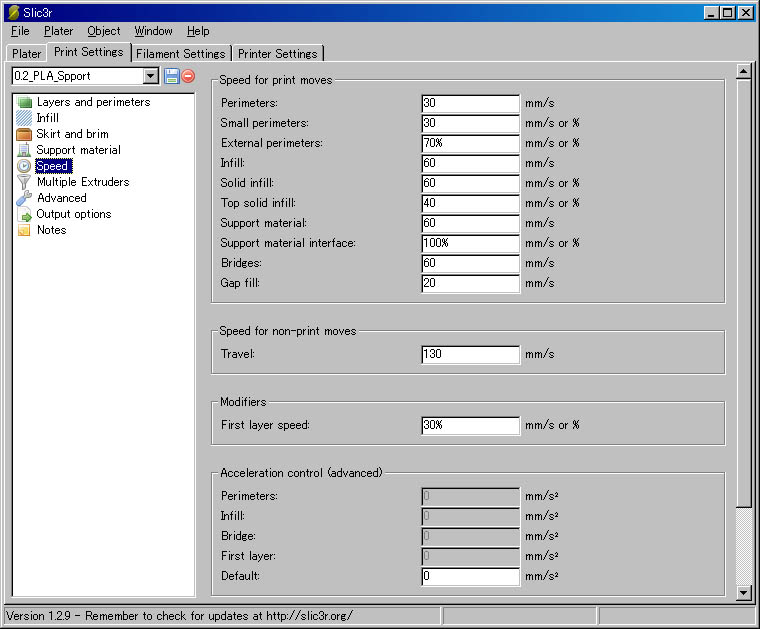

ڈ¬‚³‚بٹOژü•”(Small perimeters)پFŒٹ‚Ⓡ(‚ة‚ب‚ء‚½•”•ھ)پAچׂ©‚¢•”•ھ‚جˆ×‚إ‚ ‚èپA’x‚¢‘¬“x‚ھگ„ڈ§‚³‚ê‚ـ‚·پB

ٹOژü•”‚جˆê”شٹO‘¤(External perimeters)پFڈ‚µ’x‚¢‘¬“x‚ھمY—ي‚ب•\–ت‚ًٹmژہ‚ة‚·‚é‚إ‚µ‚ه‚¤پB

ڈ[“U•”(Infill)پFڈ[“U•”‚جچ\‘¢‚جŒ’‘Sگ«‚ھ‘¹‚ب‚ي‚ê‚ب‚¢Œہ‚葬‚‚·‚邱‚ئ‚ھڈo—ˆ‚ـ‚·پB‘پ‚¢‰ں‚µڈo‚µ‚ھپAژم‚¢•”•ھ‚ً”j‘¹‚³‚¹‚½‚èگ¶‚¶‚³‚¹‚é‰آ”\گ«‚ھ‚ ‚è‚ـ‚·پB

–§ژہ‚بڈ[“U•”(Solid infill)پFƒ‚ƒfƒ‹‚ج’ê•”‚⑼‚ة‰ء‚¦‚½–§ژہ‚ب‘w‚ح’تڈيپAڈ[“U•”‚و‚è‚à’x‚‚µپAٹOژü•”‚و‚è‚à‘¬‚‚µ‚ـ‚·پB

چإڈم•”‚ج–§ژہ‚بڈ[“U•”(Top solid infill)پF‰؛‚ج‘w‚ً‚«‚؟‚ٌ‚ئ•¢‚¤‚±‚ئ‚ھڈo—ˆ‚é‰ں‚µڈo‚µژٹش‚ھپAŒ‹‰ت‚ئ‚µ‚ؤمY—ي‚بڈم•”•\–ت‚ًگ¶‚¶‚³‚¹‚ـ‚·پBگ®‚ء‚½ژdڈم‚ھ‚è‚جڈ€”ُ‚جˆ×‚ةچإŒم‚جٹô‚آ‚©‚ج‘w‚حڈ[“U•”‚جچ\‘¢‚ة‚«‚؟‚ٌ‚ئ‰ث‚©‚ء‚ؤ‚¢‚é•K—v‚ھ‚ ‚è‚ـ‚·پB

ƒTƒ|پ[ƒg(Support material)پFˆê”ت“I‚ةƒTƒ|پ[ƒg‚جچ\‘¢‚ح‹}‘¬‚إ•د‚بŒ`‚إ‚ ‚é‚ج‚إپA’ê–ت•”‚ً‚»‚±‚»‚±ƒTƒ|پ[ƒgڈo—ˆ‚éچإ‚à‘پ‚¢‘¬“x‚ة‚µ‚ـ‚·پB

ƒuƒٹƒbƒW•”(Bridges)پF‰ں‚µڈo‚µ‚ة‚و‚ء‚ؤ‰ث‚¯‚ç‚ê‚é‹——£‚حپAچق—؟‚ئ—â‹p‚ةˆث‘¶‚µ‚ـ‚·پB’x‚·‚¬‚é‚ئگ‚‚ê‰؛‚ھ‚ء‚ؤ‚µ‚ـ‚¢پA‘¬‚·‚¬‚é‚ئ‰َ‚ꂽچ½‚ج‚و‚¤‚ة‚ب‚ء‚ؤ‚µ‚ـ‚¢‚ـ‚·پBژژ‚µ‚ؤ‚ف‚邱‚ئ‚ھ‚±‚±‚إ‚ح‰ًŒˆ‚جŒ®‚ئ‚ب‚è‚ـ‚·‚ھپAˆê”ت“I‚ةƒuƒٹƒbƒW•”‚حٹOژü•”(Perimeters)‚و‚è‚à’x‚‚µ‚ـ‚·پB

Œ„ٹش‚جڈ[“U(Gap fill)پFڈ¬‚³‚بŒ„ٹش‚ض‚جڈ[“U‚ح‹}‘¬‚بچs‚«—ˆ‚ً”گ¶‚³‚¹پA‚»‚جŒ‹‰ت‚إ‹N‚±‚éگU“®‚⋤گU‚حƒvƒٹƒ“ƒ^پ[‚ةˆ«‰e‹؟‚ً—^‚¦‚ـ‚·پBڈ¬‚³‚ب’l(’x‚¢‘¬“x)‚ة‚·‚邱‚ئ‚إپA‚±‚ê‚ç‚ً–h‚®‚±‚ئ‚ھڈo—ˆ‚ـ‚·پBگف’è’l‚ً0(ƒ[ƒچ)‚ة‚·‚é‚ئپAŒ„ٹش‚ض‚جڈ[“U‚حٹ®‘S‚ة–³Œّ‚ة‚ب‚è‚ـ‚·پB

ƒgƒ‰ƒxƒ‹(Travel)پFƒtƒBƒ‰ƒپƒ“ƒg‚جکR‚ê‚ًچإڈ¬Œہ‚ة‚·‚邽‚كپAƒvƒٹƒ“ƒ^پ[‚ھ‹–—e‚·‚éچإ‘¬‚ة‚µ‚ـ‚·پB

‘و1‘w–ع‚ج‘¬“x(First layer speed)پF‘O‚جڈح‚إڈq‚ׂ½‚و‚¤‚ةپA‘و1‘w–ع‚حٹmژہ‚ة(ƒtƒBƒ‰ƒپƒ“ƒg‚ً)‰،‚½‚¦‚邱‚ئ‚ھڈd—v‚إ‚ ‚èپA’x‚¢‘¬“x‚ھ‚»‚ê‚ً”ٌڈي‚ةڈ•’·‚µ‚ـ‚·پB50پ“‚©‚»‚êˆب‰؛‚ج’l‚ةگف’è‚·‚é‚ج‚ھ—ا‚¢‚إ‚·پB

‰ء‘¬“xگ§Œن(Acceleration control)‚حپAڈ‰ٹْگف’è‚إ‚·‚é‚ׂ«ٹOژü•”‚âڈ[“U•”پAƒuƒٹƒbƒW‚ج‰ء‘¬“x‚ًگف’è‚·‚邱‚ئ‚ھڈo—ˆ‚éچ‚“x‚بگف’è‚إ‚·پBگف’è‚·‚é’l‚جŒˆ’è‚حپA‹@ٹB‚جگ«”\‚ةˆث‘¶‚µ‚ـ‚·پBƒtƒ@پ[ƒ€ƒEƒFƒA‚ة‚ ‚éگف’è’l‚ھ—ا‚¢ٹJژn“_‚إ‚·پB

‘½‚‚جƒtƒ@پ[ƒ€ƒEƒFƒA‚إگف’肵‚ؤ‚ ‚éٹeژ²‚جˆہ‘S‚بچإ‘ه‘¬“x‚جگ§Œہ‚ًچl—¶‚µ‚ؤ‚‚¾‚³‚¢پB

|