گV‚µ‚¢"ƒtƒ@پ[ƒ€ƒEƒFƒA"‚ةگV‚µ‚¢ƒZƒ“ƒTپ[پB

–³ژ–‚ةƒIپ[ƒgƒŒƒxƒٹƒ“ƒO‚ج“®چى‚ـ‚إ‚±‚¬‚آ‚¯‚½پB

پ¦پuPxmalion Corei3پv‚جگVƒtƒ@پ[ƒ€ƒEƒFƒA‚حپAƒTƒ|پ[ƒgڈم‚ةŒfژ¦‚³‚ê‚ؤ‚ب‚¢‚ھپA

پuHEXپvŒ`ژ®‚إƒ_ƒEƒ“ƒچپ[ƒh‚إ‚«‚éپB

Œfژ¦ٹْٹش‚ج•غڈط‚ح–³‚¢‚ھپAگ³‚µ‚“®چى‚·‚éژ–‚ًٹm”F‚µ‚½پB

ƒTƒ“ƒvƒ‹ƒfپ[ƒ^‚ًٹô‚آ‚©ƒvƒٹƒ“ƒg‚µ‚ؤ‹C‚ة‚ب‚邱‚ئ‚ھ‚ ‚ء‚½پB

ƒwƒbƒh‚ة‚ح—â‹p—p‚جƒtƒ@ƒ“‚ھ“ٌ‚آ“‹چع‚³‚ê‚ؤ‚¢‚éپB

ˆê‚آ‚حƒxƒ“ƒ`ƒ…ƒٹپ[ƒpƒCƒv‚ج—â‹p—p‚إپA‚à‚¤ˆê‚آ‚حƒvƒٹƒ“ƒgژ‚جƒ‚ƒfƒ‹—â‹p—pپB

ƒ‚ƒfƒ‹—â‹p—p‚حƒIپ[ƒoپ[ƒnƒ“ƒOŒ`ڈَ‚جگد‘w—گ‚ê‚âپA”M—‚ـ‚è‚إ—n‚¯‚ؤ‘¢Œ`‚ھ—گ‚ê‚é‚ج‚ً–hژ~‚·‚é‚ج‚ة–ً—§‚آپB

ƒpƒCƒv—â‹p—p‚جƒtƒ@ƒ“‚ح“dŒ¹پuONپv‚ئ“¯ژ‚ة‰ٌ“]‚ًژn‚ك‚é‚ھپAƒ‚ƒfƒ‹—â‹p—p‚جƒtƒ@ƒ“‚حƒXƒ‰ƒCƒTپ[‚إگف’肵‚½ژٹش’l‚ةڈ]‚¢پA“®چى‚ًٹJژn‚·‚éپB

چإڈ¬گف’è50%پAچإ‘هگف’è100%‚ةƒZƒbƒg‚µ‚½ڈêچ‡پA’تڈيƒxƒbƒh‚ةگع’n‚µ‚½ˆê‘w–ع‚©‚ç‰ٌ“]‚·‚éژ–‚ح–³‚پi”½‚è–hژ~پjپAƒtƒ@ƒ“‚ھ“®چى‚·‚éگد‘w’l‚ة’B‚µ‚½ژ“_‚إ‰ٌ“]‚ًژn‚ك‚éپB

چL‚¢•½–ت‚ئپA”M‚جڈW’†‚·‚éگë‚ء‚½•”•ھ‚إ‚حƒtƒ@ƒ“‚ج‹ژم‚ھژ©“®‚إ’²گ®‚³‚邽‚كپAˆہ’肵‚½ƒ‚ƒfƒ‹‘¢Œ`‚ھ‰آ”\‚ئ‚ب‚éپB

پuPxmalion Corei3پv‚جڈêچ‡پAƒ‚ƒfƒ‹—â‹p—p‚حƒ‚پ[ƒ^پ[‚ج‰؛‚ةگف’u‚³‚ê‚ؤ‚¨‚èپAƒtƒ@ƒ“‚ج‰ٌ“]‚ھٹm”F‚µ‚أ‚ç‚¢پB

ƒTƒ“ƒvƒ‹‚ئ‚µ‚ؤ“Y•t‚³‚ê‚ؤ‚‚郂ƒfƒ‹ƒfپ[ƒ^‚حپA‚¢‚¸‚ê‚àڈ¬Œ^‚ج‚à‚ج‚إپAƒtƒ@ƒ“‚ج—L–³‚ةٹضŒW‚ب‚‰e‹؟‚ًژَ‚¯‚ة‚‚¢ƒTƒCƒY‚¾‚ء‚½‚½‚كپA‚¢‚¸‚ê‚àمY—ي‚ةƒvƒٹƒ“ƒg‚³‚ꂽپB

‘O’u‚«‚ھ’·‚‚ب‚ء‚½‚ھپA‚¢‚آ‚ـ‚إ‘ز‚ء‚ؤ‚àƒ‚ƒfƒ‹—â‹p—p‚جƒtƒ@ƒ“‚ھ‰ٌ“]‚µ‚ب‚¢ژ–‚ةچإ‹ك‹C•t‚¢‚½پB

ƒ}ƒUپ[ƒ{پ[ƒh‚إ‚حˆê’èŒo‰ك‚ً‘ز‚ء‚ؤپA’ت“dƒ‰ƒ“ƒv‚ھ“_“”‚·‚é‚·‚é‚à‚ج‚جƒtƒ@ƒ“‚ح‰ٌ‚ء‚ؤ‚¢‚ب‚¢پB

‚à‚¤پA‚ا‚±‚ـ‚إ‚àچ\‚ء‚ؤ‚ظ‚µ‚¢‚ف‚½‚¢‚ب‚ج‚إڈç’k‚ة•t‚«چ‡‚¤‚±‚ئ‚ة‚µ‚½پB

‚±‚±‚ـ‚إ‚‚é‚ئڈخ‚¤‚µ‚©‚ب‚¢ڈَ‘شپB

‚»‚¤Œ¾‚¦‚خ’·ژٹش‚جƒvƒٹƒ“ƒg‚إ—گ‚ê‚ھگ¶‚¶‚½ƒnƒY‚¾پIپB

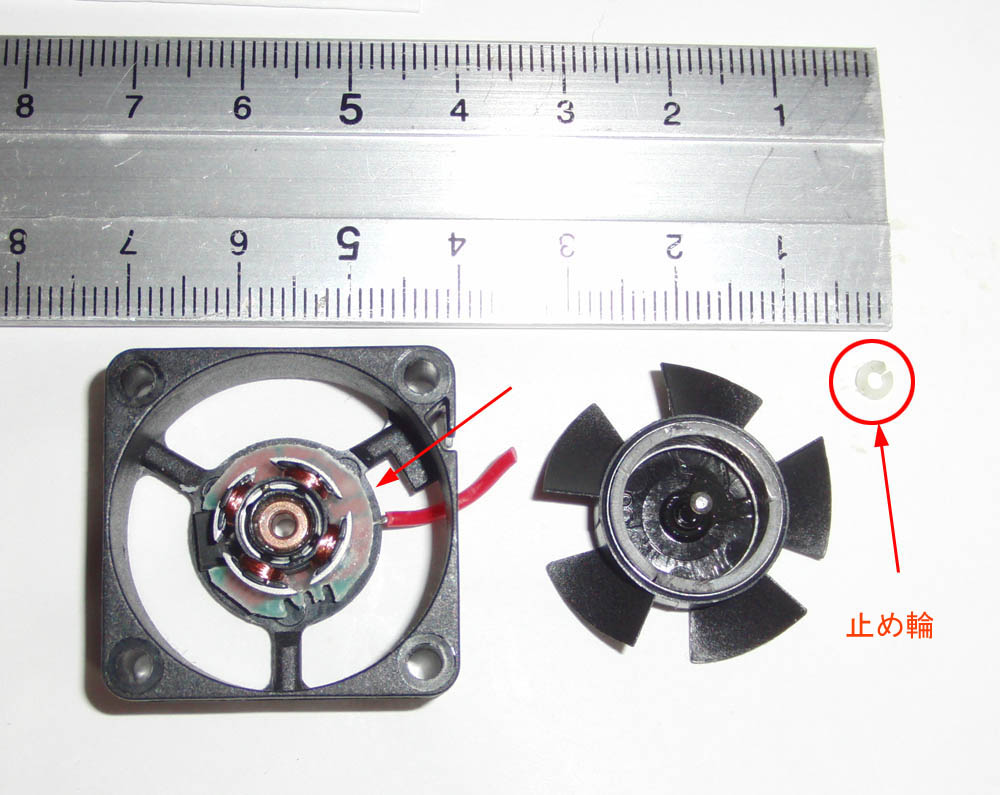

پyƒtƒ@ƒ“‚جƒVپ[ƒ‹‚ً”چ‚¢‚إپAژ~‚ك—ض‚ًٹO‚µ•ھ‰ًپBپ@ƒtƒ@ƒ“‚ً•ھ‰ً‚·‚é‚ئپAƒ}ƒCƒiƒX‚جچ•گü‚ھ"ƒXƒ‹ƒٹ"‚ئ”²‚¯‚½پIپz

پy–{—ˆ‚ح‚±‚ٌ‚بٹ´‚¶پBƒXƒeپ[ƒ^پ[‚جٹî”آ‚ةƒnƒ“ƒ_•t‚¯‚³‚ꂽƒٹپ[ƒhگü‚جƒnƒ“ƒ_—ت‚ھ‚ ‚ـ‚è‚ةڈ—ت‚¾‚ء‚½‚½‚كٹO‚ꂽ‰آ”\گ«‚ھ‚ ‚éپBپz

پy‘Oڈo‚جƒgƒŒپ[‚ئ“¯‚¶‚à‚جپBپ@‚±‚جچ‹‰ُ‚ب”½‚è‚ء‚ص‚èپIپ@’·ژٹشƒvƒٹƒ“ƒg‚إ‚حƒEƒP‘_‚¢‚©پHپz

‚ـ‚ںپAژںپX‚ئ•×‹‚ئŒoŒ±‚ًگد‚ـ‚¹‚ؤ‚‚ê‚é‹Mڈd‚ب3Dƒvƒٹƒ“ƒ^پ[‚¾پI

ƒtƒ@ƒ“‚جڈC—‚ح–³ژ–‚ةچد‚ٌ‚¾‚ھپAژv‚ء‚½’ت‚èگأ‰¹ƒtƒ@ƒ“‚إ‚ح–³‚©‚ء‚½پB