|

�K���ǂ����ɂ���I

�T�������Ă�͂肢���I�@YouTube�ɂ����B

�������茩���t���Ď��ɐi�����Ƃ��Ă�����A������������l�B

�͂�4�Z���`�l���̃��[�N�G���A�̂��߂ɂ����܂ł�邩�H

X����Y�����t�ɑ}���{�P�͂����Ă��I�`�͖����������A�Ō�܂Ō��Ă��܂����B�v���Ԃ�ɏ�������B

�|�[�h�ł��ړI�ƍ\���͗ǂ������ł����B

�T���A�uArduino UNO�v+ �ėp�̃V�[���h��A4988�̃h���C�o�[��}���āA3200�X�e�b�v�i200✕16�j��CD���[�^�[���쓮����Ƃ������́i�V���[�g�s��3�{�}���j�B

�A�v���́AFree�́uUniversalGcodeSender�v��GRBL���[�h�œ��삳���A�摜���H�ƃf�[�^�o�͂�Inkscape�B�i�����A�����܂�̃R�[�X�j

�n�[�h�E�F�A�̉����ɍۂ��A�������̂܂�A4988�̃h���C�o�[�Ƀ��[�^�[�̒[�q��}���Ə�����CD�h���C�u�p�̃��[�^�[�ł͉��M���Ă��܂����߁A�h���C�u�d����0.24V���x�܂ʼn�����K�v������Ƃ��������B

CD��ADVD�ŗ��p����Ă���X�e�b�s���O���[�^�̒[�q�K�i���������������UNO�̃��[�^�[�[�q�ɂ��̂܂ܑ}����炵���B

������̒��ł͗]���ȃh���C�o�[��2�}�����܂܂ɂȂ��Ă���B

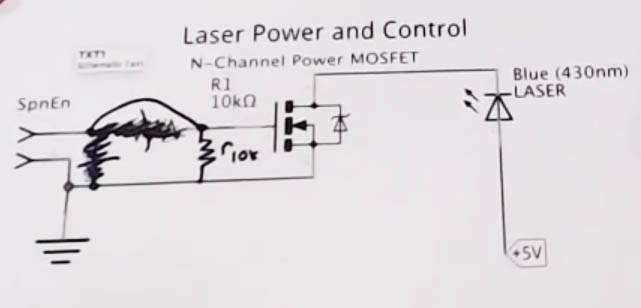

���ɁA���[�U�[�_�C�I�[�h�̋쓮�p�Ƃ���10���I�[���̒�R�ƔėpN�`�����l���EPower�EMOSFET1�������B

��H�}�ɉ�����ꂽ�C�����́A�ߋ��Ƀ~�X�������̂�����B�i�����炵���j

UNO�́A�uspnEN�v�[�q�𗘗p�������쌴���܂ŏڂ����������Ă����B

�Ȃ���������̂܂܃��[�U�[⟑̂��쐻���āE�E�ƁA�����Ă͂����Ȃ����悾�����B

|