|

PC‚جHDDٹg’£‚ھ–³ژ–‚ةچد‚ٌ‚¾‚ئ‚±‚ë‚إپuBlenderپv‚جژہ‚ة‚ب‚ç‚ب‚¢—ûڈKچؤٹJپB

–ˆ“x‚جژ–‚¾‚ھژQچl‚ة‚µ‚ؤ‚ح‚¢‚¯‚ب‚¢“à—eپB

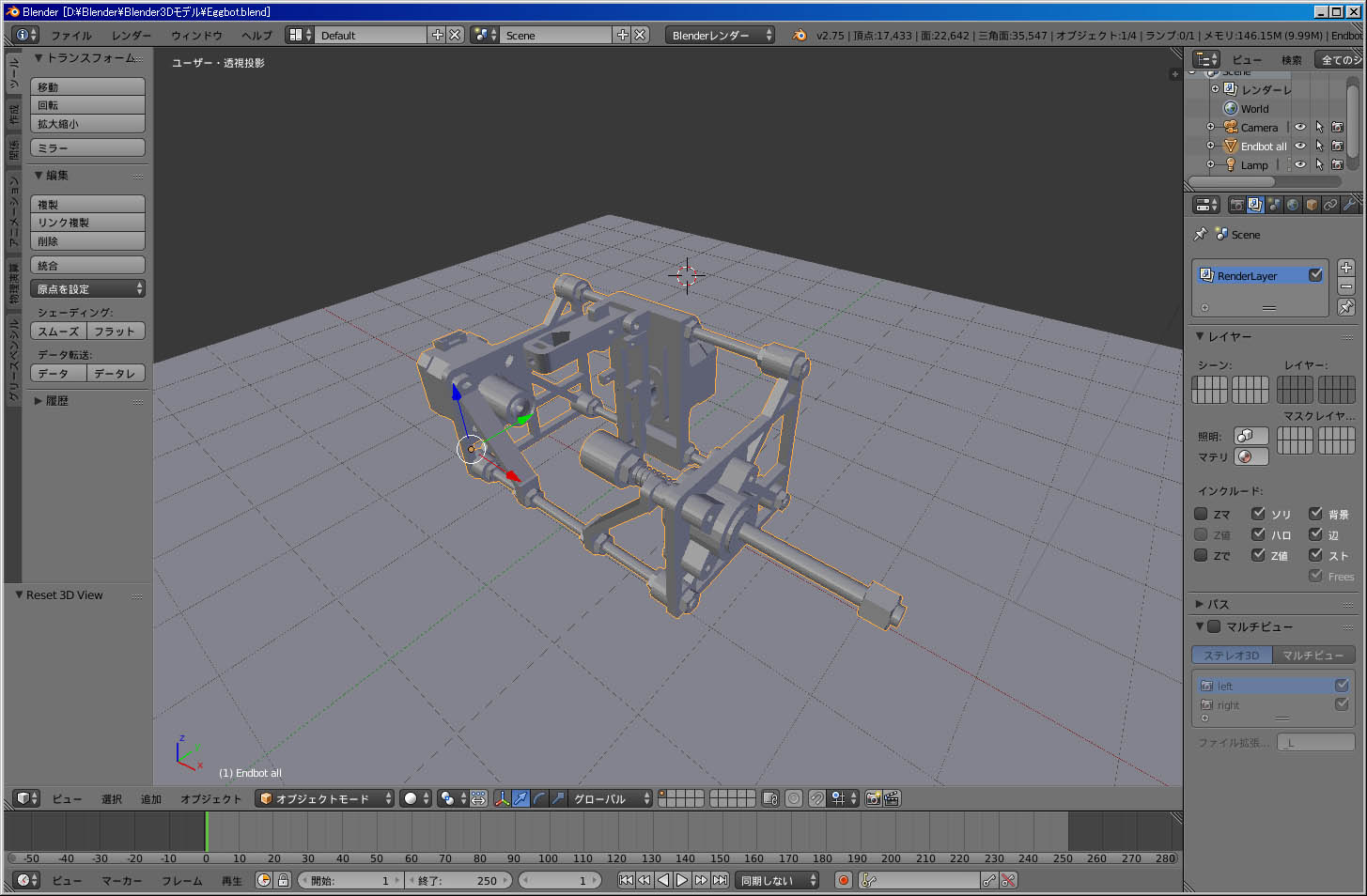

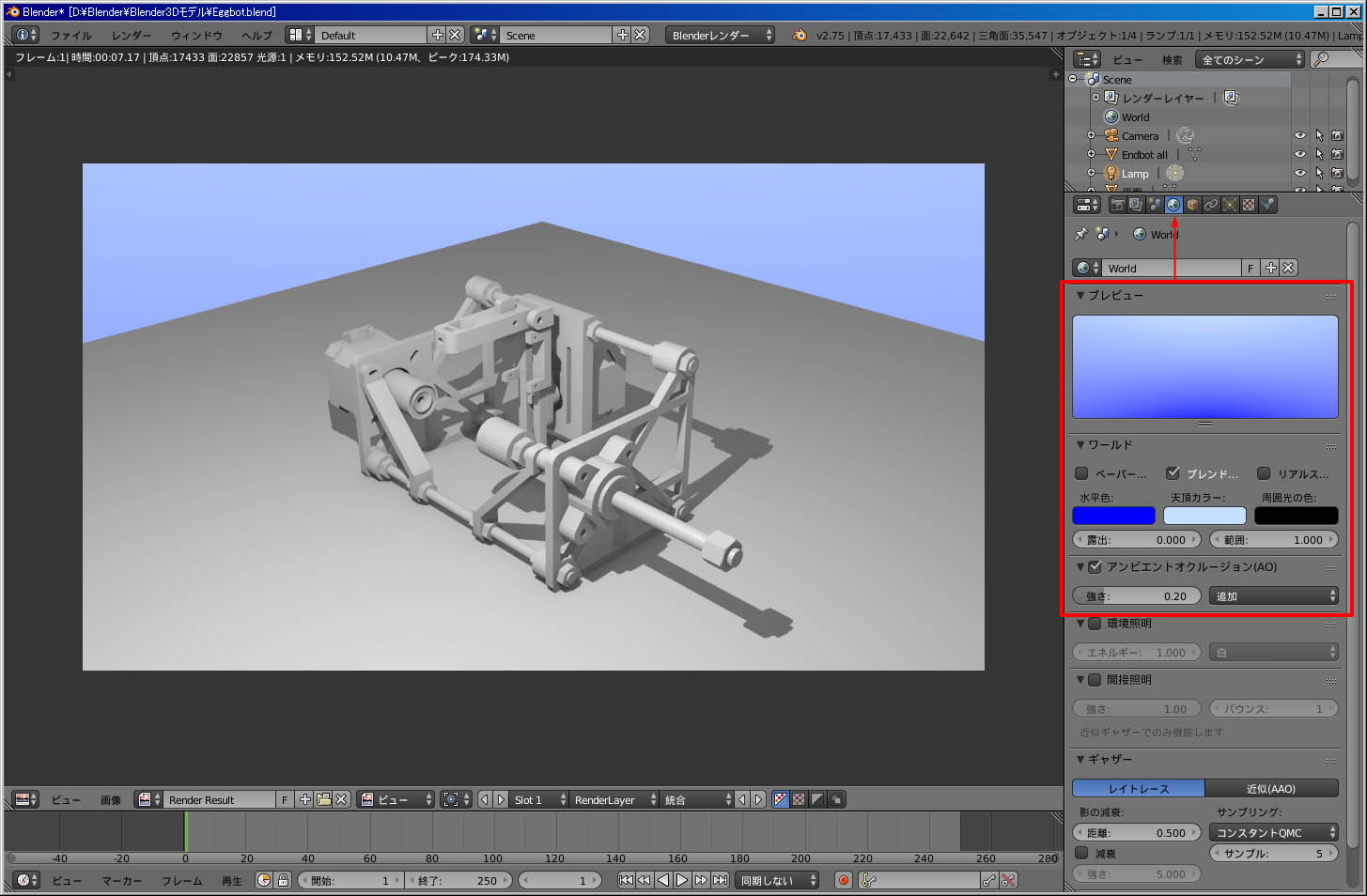

SketchUp‚إچىگ¬‚µ‚½"EggBotto"‚جƒ‚ƒfƒ‹‚ً“ا‚فچ‚ٌ‚¾’¼ŒمپB

پuShiftپv+پuAپvƒLپ[‚ً‰ں‚µ‚ؤƒOƒ‰ƒ“ƒh—p‚ئ‚µ‚ؤ‚ج•½–ت‚à’ا‰ء”z’u‚·‚é

ƒOƒ‰ƒ“ƒh‚جƒXƒPپ[ƒ‹‚ح✕8”{

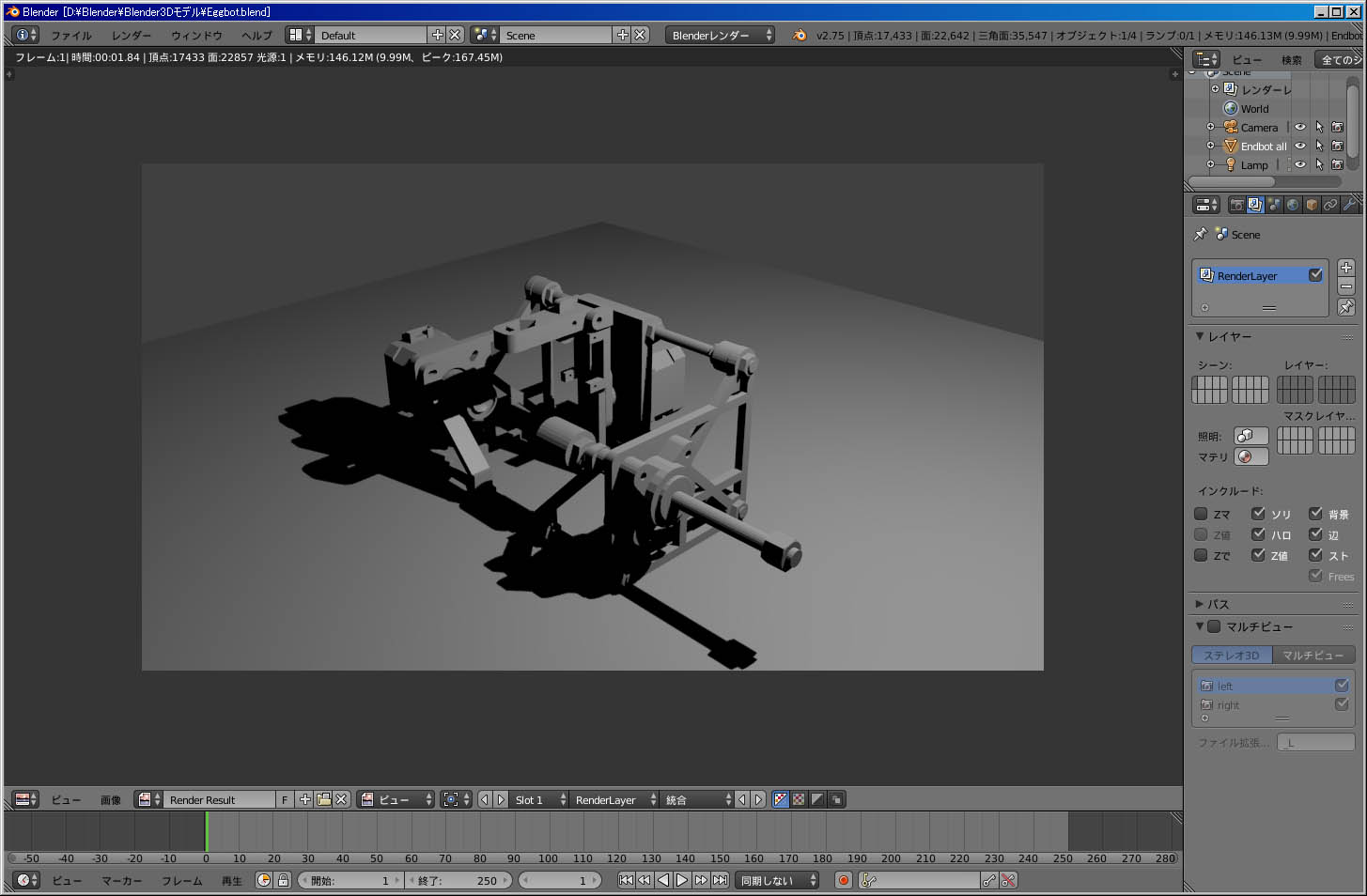

‚»‚ج‚ـ‚ـپuF12پv‚ً‰ں‚µ‚ؤƒŒƒ“ƒ_ƒٹƒ“ƒO‚·‚é‚ئپEپE

ڈئ–¾‚ھŒم•”‚©‚çڈئ‚炳‚ê‚ؤ‚¨‚èپAٹآ‹«Œُ‚à–³‚¢‚±‚ئ‚©‚烂ƒfƒ‹‚ج‰e•”•ھ‚ح‚ظ‚ئ‚ٌ‚اŒ©‚¦‚ب‚¢پI

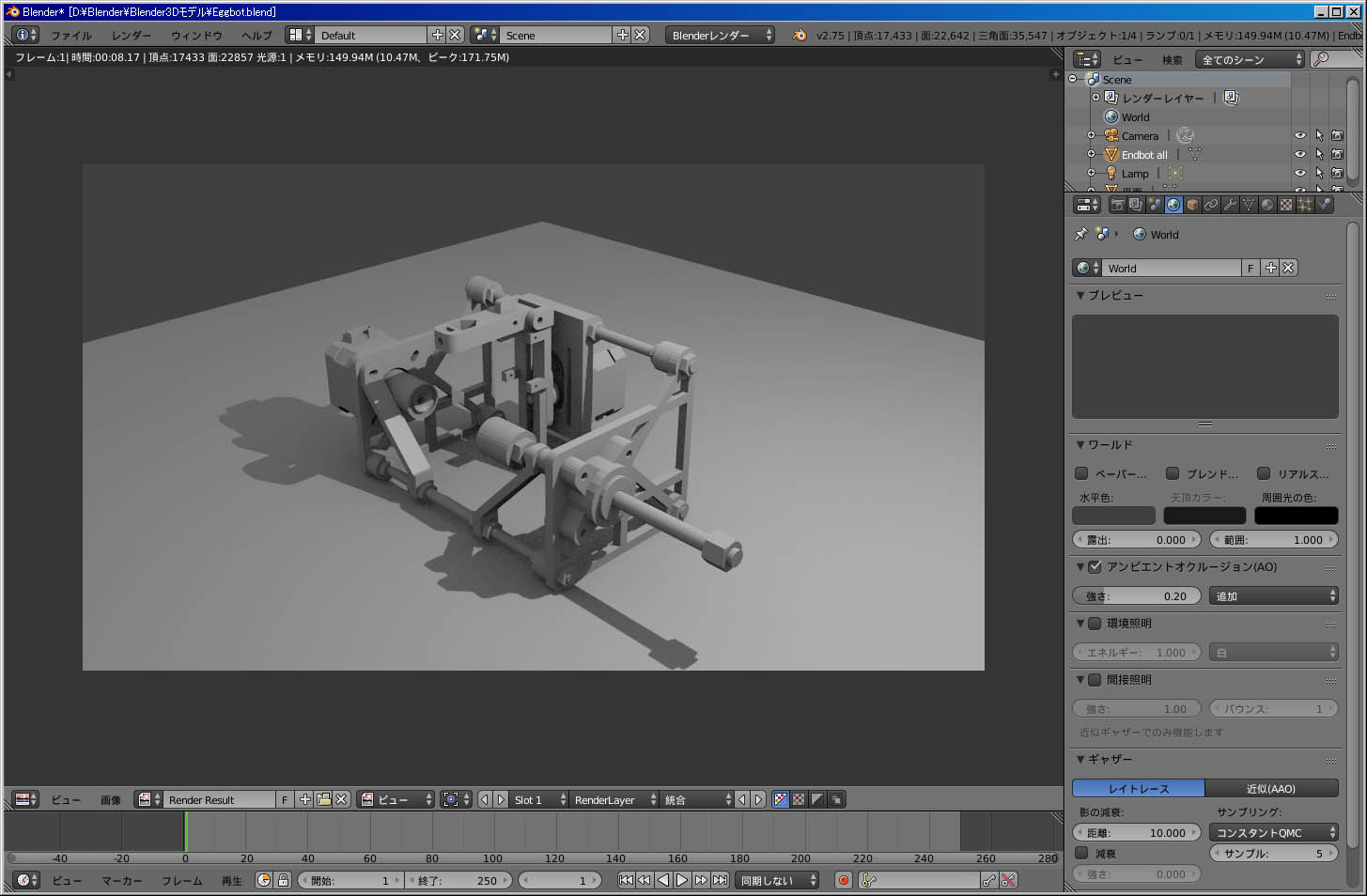

ƒvƒچƒpƒeƒBپ[ƒEƒBƒ“ƒhƒE‚©‚ç"ƒڈپ[ƒ‹ƒh"‚ًژw’èپB

پuƒAƒ“ƒrƒGƒ“ƒgƒIƒNƒ‹پ[ƒWƒ‡ƒ“پvپiٹآ‹«Œُپj‚ةƒ`ƒFƒbƒN‚ً“ü‚êپA‹‚³‚ً"0.2"‚ةگف’èپB

پuF12پv‚ً‰ں‚µ‚ؤƒŒƒ“ƒ_ƒٹƒ“ƒO‚·‚é‚ئگڈ•ھŒ©‚â‚·‚‚ب‚ء‚½پB

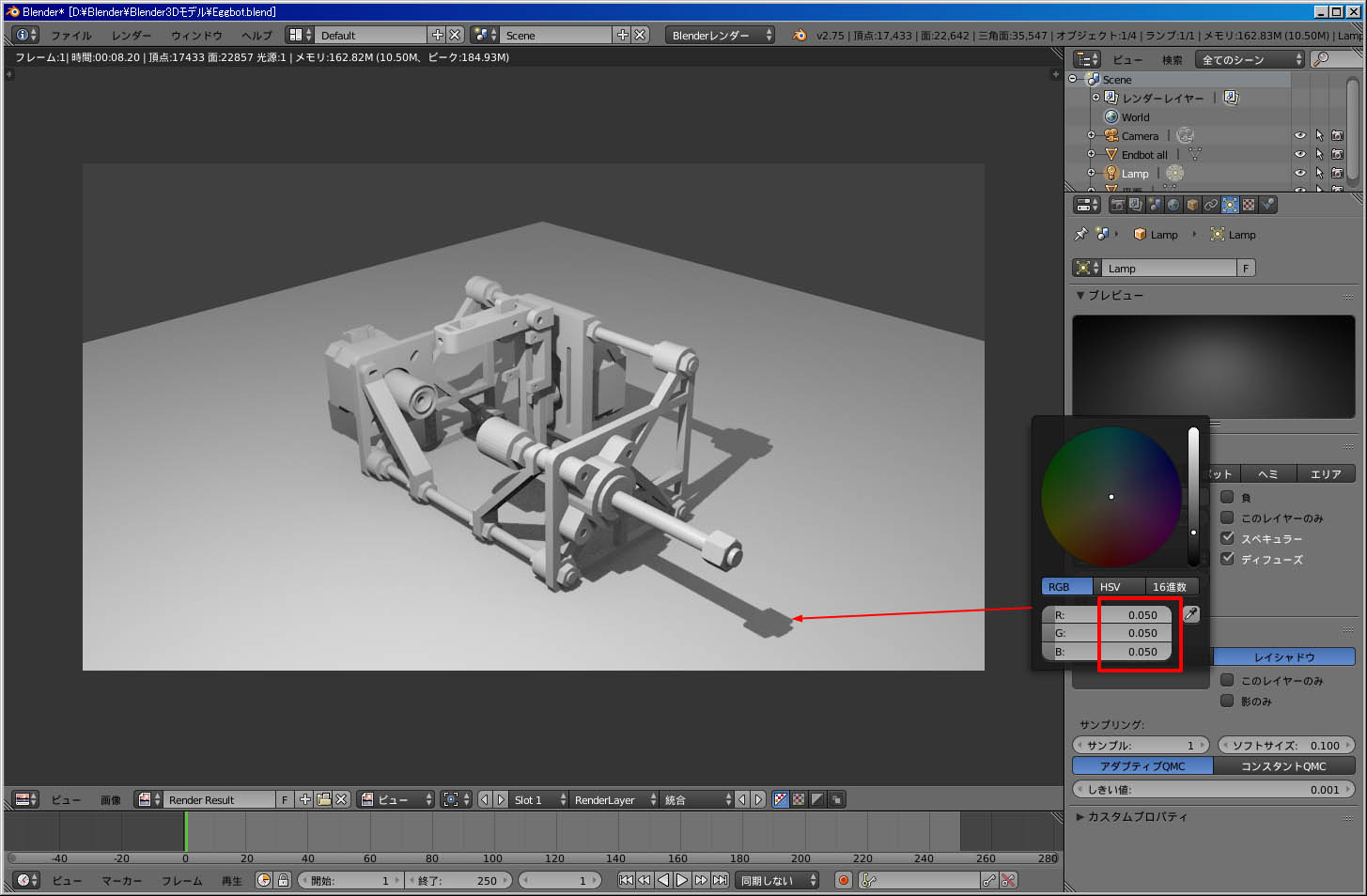

‚±‚جژ“_‚إڈئ–¾‚ح‚ـ‚¾Œم•”

ڈئ–¾‚جˆت’u‚ً‘O‚ضˆع“®پBˆس–،‚à–³‚‰e‚ج‹‚³‚àکM‚ء‚ؤ‚ف‚éپB

ژض‘«‚آ‚¢‚إ‚ةƒڈپ[ƒ‹ƒh‚جپuگ…•½گFپv‚ئپAپu“V’¸ƒJƒ‰پ[پv‚ًگف’肵پA"ƒuƒŒƒ“ƒh"ƒ‚پ[ƒh‚ةƒ`ƒFƒbƒN‚ً“ü‚ê‚ؤƒOƒ‰ƒfƒBپ[ƒVƒ‡ƒ“‚ج‚©‚©‚ء‚½‹َ‚جŒّ‰ت‚ًژژ‚·پB

پEپE‚¢‚¢ٹ´‚¶پI

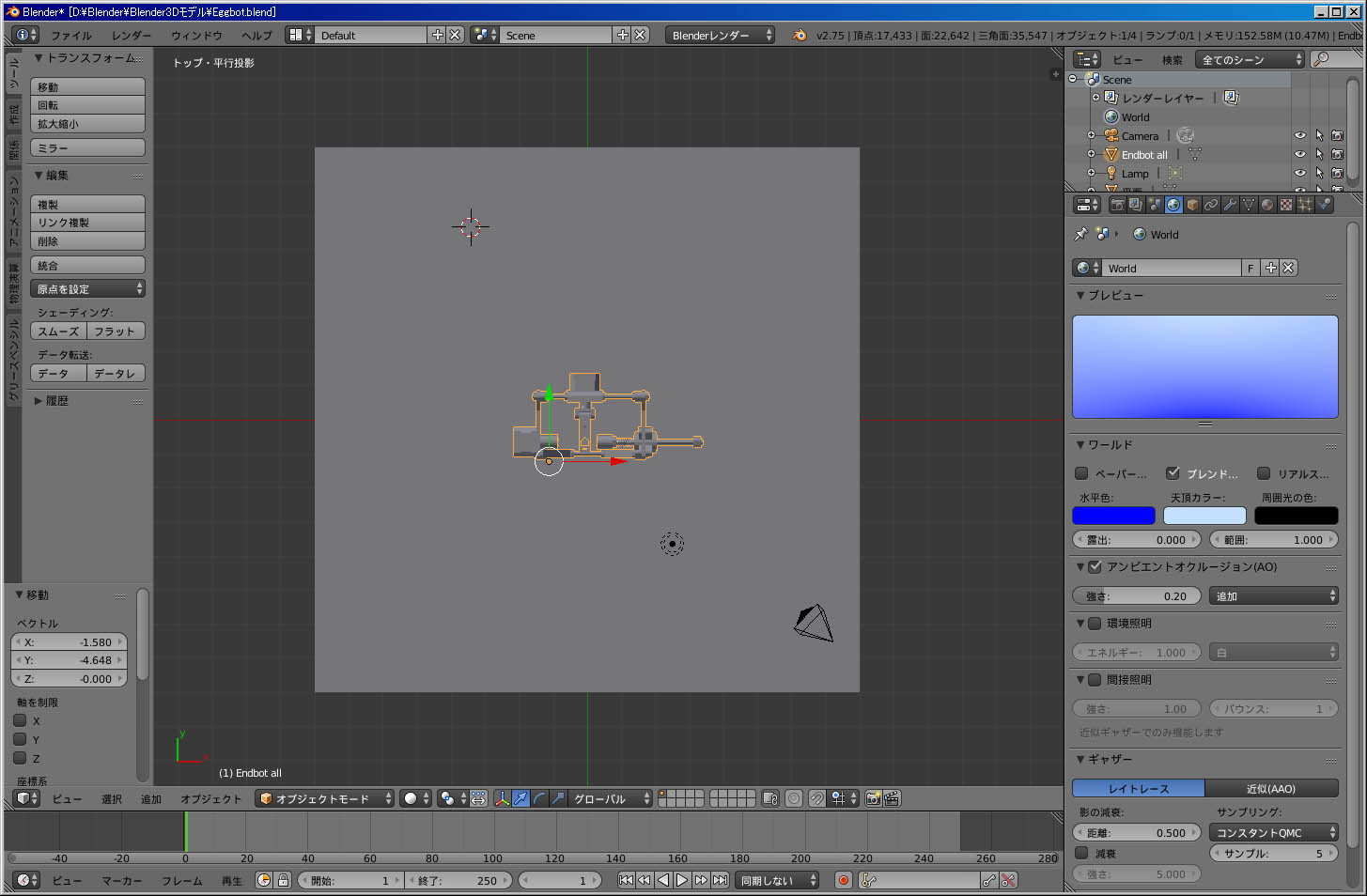

ƒeƒ“ƒLپ[‚جگ”ژڑ "7"‚ً‰ں‚µ‚ؤƒgƒbƒvƒrƒ…پ[‚ً•\ژ¦پB

چ،‰ٌ‚جپAƒ‚ƒfƒ‹پAƒJƒپƒ‰پAڈئ–¾پAƒOƒ‰ƒ“ƒh‚ب‚ا‚جˆت’uٹضŒW‚ح‰؛‚ج’ت‚èپB

"—ˆ‚½“¹"‚ً–Y‚ê‚»‚¤‚ب‚ج‚إپAچ،‚ح‚±‚ê‚‚ç‚¢‚إٹ¨•ظ‚µ‚ئ‚¢‚ؤ‚â‚낤پI

“Y•tƒtƒ@ƒCƒ‹‚ح"SketchUp"‚إچىگ¬‚µ‚½ژ©چى‚جپuEggBottoپvƒ‚ƒfƒ‹ƒfپ[ƒ^

“Y•tƒtƒ@ƒCƒ‹

|