|

ژ©چىƒvƒٹƒ“ƒ^پ[‚ج‹Cˆہ‚³‚©‚çپA‹x‚ف‚ب‚ƒvƒٹƒ“ƒg‚ً‘±‚¯‚½‚¨‚©‚°‚إپAƒ}ƒeƒٹƒAƒ‹‚ج•دچX‚ة‚و‚éژ¸”s‚à‚ظ‚ع"ƒ[ƒچپh‚ة‹ك‚‚ب‚ء‚½پB

چإ‹ك‘ک‹ِ‚µ‚½ƒAƒNƒVƒfƒ“ƒg‚حپAXƒLƒƒƒٹƒbƒW‚جŒƒ‚µ‚¢‰^“®‚ة‚و‚éƒTپ[ƒ~ƒXƒ^‚ئپAƒPپ[ƒuƒ‹‚ئ‚جƒnƒ“ƒ_گع‘±•”•ھ‚ج’fگüپB

‰·“x‚ھ‚O“x‚ة‚ب‚ء‚ؤ‚¢‚éژ–‚ة‹C•t‚©‚¸ƒvƒٹƒ“ƒg‚ً‘±چs‚µ‚½‚½‚كپAƒGƒNƒXƒgƒ‹پ[ƒ_پ[‚ھ–³—‚â‚èƒzƒbƒgƒGƒ“ƒh‚ةƒtƒBƒ‰ƒپƒ“ƒg‚ً‘—‚葱‚¯پAˆ³—ح‚إƒXƒچپ[ƒg‚ة‹l‚ـ‚ء‚½ƒtƒBƒ‰ƒپƒ“ƒg‚ھژو‚èڈo‚µ•s”\‚ةپB

‚»‚جŒمƒzƒbƒgƒGƒ“ƒh‚ً•ھ‰ً‚µپAپuƒXƒچپ[ƒgپv‚ًŒy‚ƒKƒXƒRƒ“ƒچ‚إ‚ ‚ش‚èپA–c’£‚µ‚ؤƒjƒ…ƒ‹ƒjƒ…ƒ‹ڈo‚ؤ‚«‚½‚ئ‚±‚ë‚ًˆّ‚«”²‚¢‚ؤژ––³‚«‚ً“¾‚½پB

پi’†‚ة“ü‚ء‚ؤ‚¢‚éPTFEپi’f”Mچقپj‚ً—n‚©‚³‚ب‚¢‚و‚¤’چˆس‚ھ•K—vپj

ƒzƒbƒgƒGƒ“ƒh‚ً‘g‚ف—§‚ؤ’¼‚·چغپAƒmƒYƒ‹‚جZˆت’u‚ھ‹¶‚¤‚½‚كپAƒLƒƒƒٹƒuƒŒپ[ƒVƒ‡ƒ“‚جچؤ’²گ®‚ً–Y‚ê‚ب‚¢‚و‚¤‹C‚ً‚آ‚¯‚ب‚¯‚ê‚خ‚ب‚ç‚ب‚¢پB

پiˆê“xپA‚±‚ê‚ً–Y‚ê‚ؤƒeپ[ƒuƒ‹‚ةƒmƒYƒ‹‚ً‚ش‚آ‚¯‚ؤ‚µ‚ـ‚ء‚½پBپj

ژ©چىƒvƒٹƒ“ƒ^پ[‚إ‚حƒxƒbƒh‚ئپAƒmƒYƒ‹‚جٹش‚ة"ƒnƒKƒL"ˆê–‡‚ھƒLƒcƒLƒc“ü‚é’ِ“x‚ج’²گ®‚ئ‚ب‚ء‚ؤ‚¢‚é‚ھپAƒtƒBƒ‰ƒپƒ“ƒg‚ة‚و‚ء‚ؤ‚ح‹ح‚©‚بŒ„ٹش‚جˆل‚¢‚إ‚ـ‚ء‚½‚ƒvƒٹƒ“ƒgڈo—ˆ‚ب‚¢ڈَ‘ش‚ةٹׂء‚ؤ‚µ‚ـ‚¤پB

‚±‚ê‚ـ‚إ‘ه”¼‚جƒvƒٹƒ“ƒg•s’²‚ھƒLƒƒƒٹƒuƒŒپ[ƒVƒ‡ƒ“‚ج’²گ®‚ة‚ ‚ء‚½پB

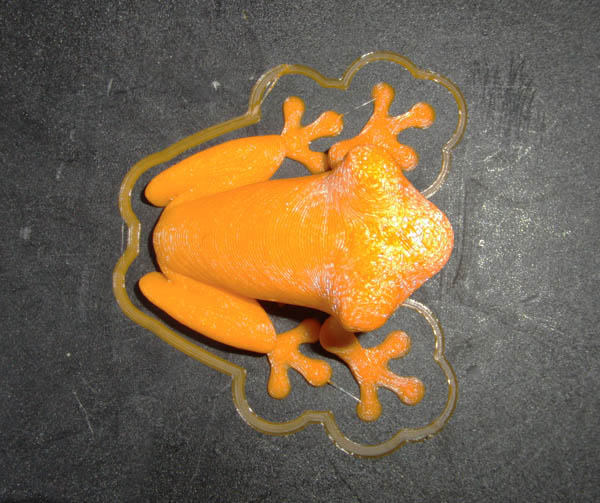

‰؛‚حپAچإ‹كƒvƒٹƒ“ƒg‚µ‚½ƒ‚ƒfƒ‹پB

پyFLOGپz

ƒ‚ƒfƒ‹پEƒ_ƒEƒ“ƒچپ[ƒhƒTƒCƒg

http://www.thingiverse.com/thing:18479

پyFLOGپz

پyZ-REXپiƒRپ[ƒXƒ^پ[‚ح•تپIپjپz

ƒ‚ƒfƒ‹پEƒ_ƒEƒ“ƒچپ[ƒhƒTƒCƒg

http://www.thingiverse.com/thing:1594269

پyPc-traceƒRپ[ƒXƒ^پ[پiƒŒƒٹپ[ƒt‚حژl‚آ—t‚جƒNƒچپ[ƒoپ[پjپz

STLƒ‚ƒfƒ‹پEƒ_ƒEƒ“ƒچپ[ƒh

‰؛‹LپAƒNƒٹƒbƒvƒ}پ[ƒNپi“Y•tƒtƒ@ƒCƒ‹پj

“Y•tƒtƒ@ƒCƒ‹

|