‚ذ‚ه‚ٌ‚بژ–‚©‚çƒmƒYƒ‹‚ً‹l‚ـ‚点‚ؤ‚µ‚ـ‚¢پA–³’m‚ھŒج‚جڈˆ—‚ھچX‚ةچإˆ«‚جژ–‘ش‚ًڈµ‚¢‚ؤ‚µ‚ـ‚ء‚½پB

پyŒoˆـپz

ƒmƒYƒ‹‚جڈ‰ٹْ‚ج’÷‚ك•t‚¯‚ھٹأ‚©‚ء‚½‚½‚كپAƒvƒٹƒ“ƒgژ‚ج”M‚إ•t‚¯چھ‚âƒqپ[ƒgƒuƒچƒbƒN‚ئƒXƒeƒ“ƒŒƒXƒoƒŒƒ‹‚ئ‚جŒ‹چ‡•”•ھ‚©‚ç—n‚¯‚½ƒtƒBƒ‰ƒپƒ“ƒg‚ھکR‚ꂾ‚µپA‹ظ‹}’âژ~پB

‚»‚جŒمپAƒwƒbƒh‚ھ—₦‚é‚ـ‚إ‘ز‚؟پA’†‚إƒJƒ`ƒJƒ`‚ةŒإ‚ـ‚ء‚½ƒtƒBƒ‰ƒپƒ“ƒg‚ًژو‚èڈo‚»‚¤‚ئƒzƒbƒgƒGƒ“ƒh‚ً•ھ‰ًپB

ƒoƒŒƒ‹‚âƒmƒYƒ‹‚ًƒKƒXƒRƒ“ƒچ‚إàt‚èپA—pˆس‚µ‚½•ت‚جƒtƒBƒ‰ƒپƒ“ƒg‚إڈم‚©‚ç“ث‚ء‚آ‚پI

Œم‰ں‚µ‚جƒtƒBƒ‰ƒپƒ“ƒg‚ھƒoƒŒƒ‹“à‚إ–c’£‚µ‚ؤ”²‚¯‚ب‚‚ب‚é‘O‚ةƒTƒb‚ئˆّ‚«”²‚پB

پIپEپE‚ئپA‚±‚ê‚ھ‚ ‚ء‚³‚èڈمژè‚چs‚«پA‹l‚ـ‚ء‚½ƒtƒBƒ‰ƒپƒ“ƒg‚à”²‚«‹ژ‚éژ–‚ةگ¬Œ÷پB

‘پ‘¬پAƒwƒbƒh‚ً‘g‚ف—§‚ؤ’¼‚µپA—ا‚¢’›‚ًٹ´‚¶‚آ‚آƒvƒٹƒ“ƒgچؤٹJپB

‰½ژ–‚à–³‚©‚ء‚½‚©‚ج‚و‚¤‚ةƒvƒٹƒ“ƒg‚ھژn‚ـ‚ء‚½پB

پEپE‚ئ‚±‚ë‚ھپAگ”ژٹش‰ك‚¬‚½چ ‚©‚çچؤ‚رƒGƒNƒXƒgƒ‹پ[ƒ_پ[‚©‚ç"ƒRƒ“ƒRƒ“"‚ئˆظ‰¹‚ھ•·‚±‚¦‚ح‚¶‚كپAچؤ“xƒmƒYƒ‹‚ھ‹l‚ـ‚éژ–‚ةپB

ŒمپX•ھ‚©‚ء‚½ژ–‚¾‚ھپAƒRƒ“ƒچ‚إƒXƒچپ[ƒg‚ًàt‚ء‚½چغپA’†‚جژص”M—p‚جPTFE‚ـ‚إ—n‚©‚µ‚ؤژو‚è‹ژ‚ء‚ؤ‚µ‚ـ‚ء‚½ژ–‚ھŒ´ˆِ‚¾‚ء‚½پB

چ،“ْپA‘م‘ض•i‚ئ‚ب‚éƒXƒeƒ“ƒŒƒXƒoƒŒƒ‹‚ھ“’…‚µ‚½‚ھپA’†‚جPTFE‚¾‚¯”²‚«ژو‚èپi’·‚³26mm‚ھ“¯‚¶‚¾‚ء‚½‚½‚كپjپAŒ³‚جƒoƒŒƒ‹“à‚ةژû‚ك‚ؤپA‚±‚ê‚ـ‚إ’ت‚è‚جˆَچü‚ًچؤٹJ‚·‚éژ–‚ھ‚إ‚«‚½پB

”ُ‚¦‚ ‚ê‚خ—J‚¢‚ب‚µپB

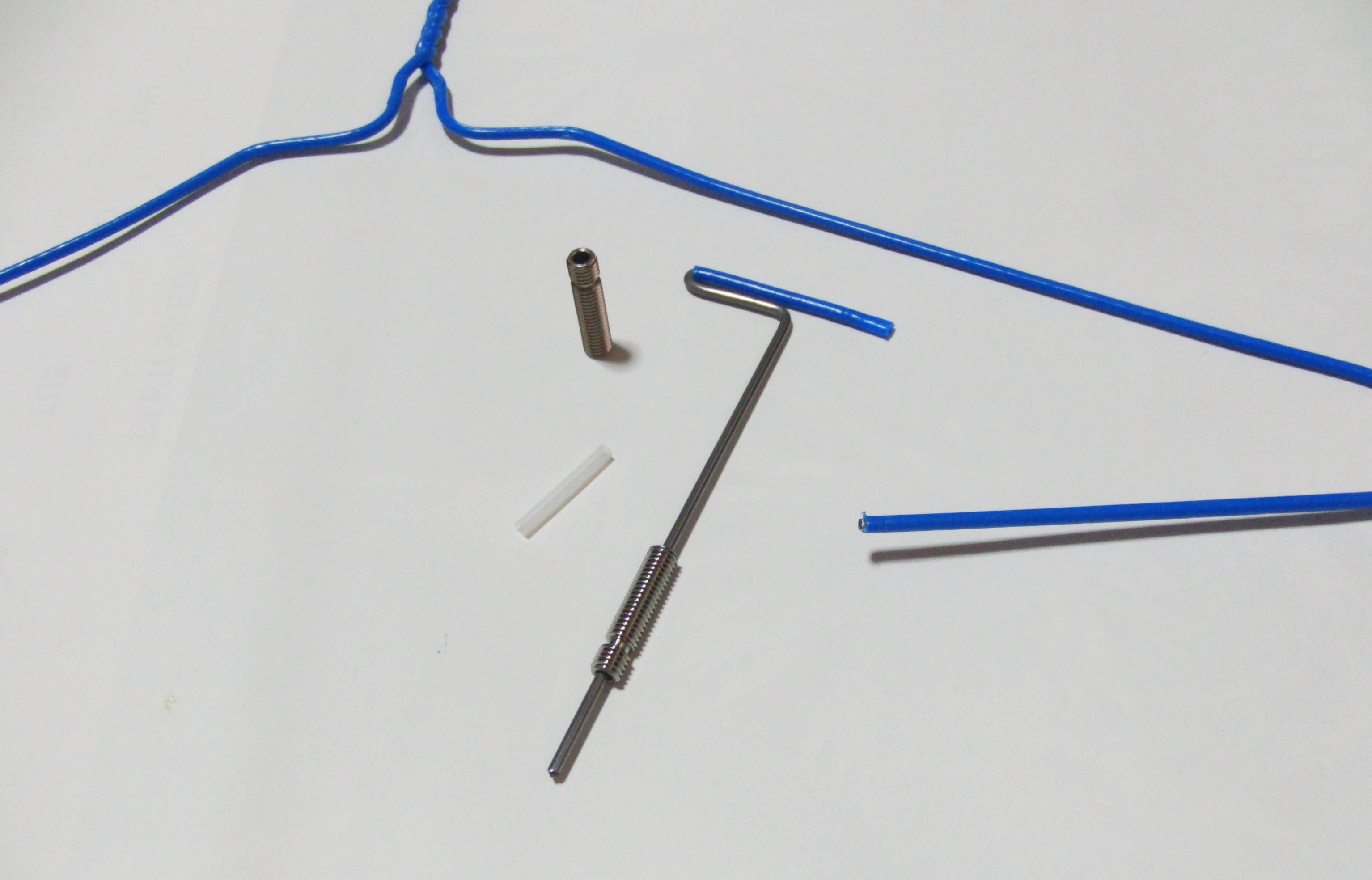

ƒtƒBƒ‰ƒپƒ“ƒg‚ًƒtƒBƒ‰ƒپƒ“ƒg‚إ“ث‚ء‚آ‚‚ب‚ا‚جچr‹ئ‚ًژg‚ي‚ب‚‚ؤچد‚ق‚و‚¤پAƒNƒٹپ[ƒjƒ“ƒO‚جڈI‚ي‚ء‚½ˆك•‚ًژَ‚¯ژو‚éچغ‚ة•t‚¢‚ؤ‚‚éگj‹à‚جƒnƒ“ƒKپ[‚إ–ع‹l‚èƒNƒٹپ[ƒjƒ“ƒO—p‚جƒpپ[ƒW‚ًچى‚邱‚ئ‚ة‚µ‚½پB

’¼Œa‚ھ‚Qƒ~ƒٹ‚إپA’ڑ“x“sچ‡‚ج—ا‚¢‘¾‚³پB

‚¨‚ـ‚¯‚ةٹب’P‚ة‚حگـ‚ê‹ب‚ھ‚ç‚ب‚¢چ|‚إ‚à‚¤ڈ‚µ‘پ‚‹C‚أ‚¢‚ؤ‚¢‚ê‚خ“ï‹V‚µ‚ب‚‚ؤچد‚ٌ‚¾پB

پyƒnƒ“ƒKپ[‚ًگط‚ء‚ؤƒmƒYƒ‹ƒNƒٹپ[ƒjƒ“ƒO—p‚جƒpپ[ƒW‚ًژ©چىپz

ƒnƒ“ƒKپ[‚جچقژ؟‚ح‚»‚±‚»‚±‚جڈd‚³‚ة‘د‚¦‚é‚و‚¤پA‚©‚ب‚è‚ج‹“x‚ھ‚ ‚èپAƒoƒŒƒ‹‚ةچ·‚µچ‚ق‚ج‚ة‚ح’ڑ“x—ا‚¢‘¾‚³پB

”’‚¢”¼“§–¾‚جƒ`ƒ…پ[ƒu‚حƒXƒچپ[ƒg“à•”‚ة‘}“ü‚³‚ê‚ؤ‚¢‚éژص”M—p‚جPTFE

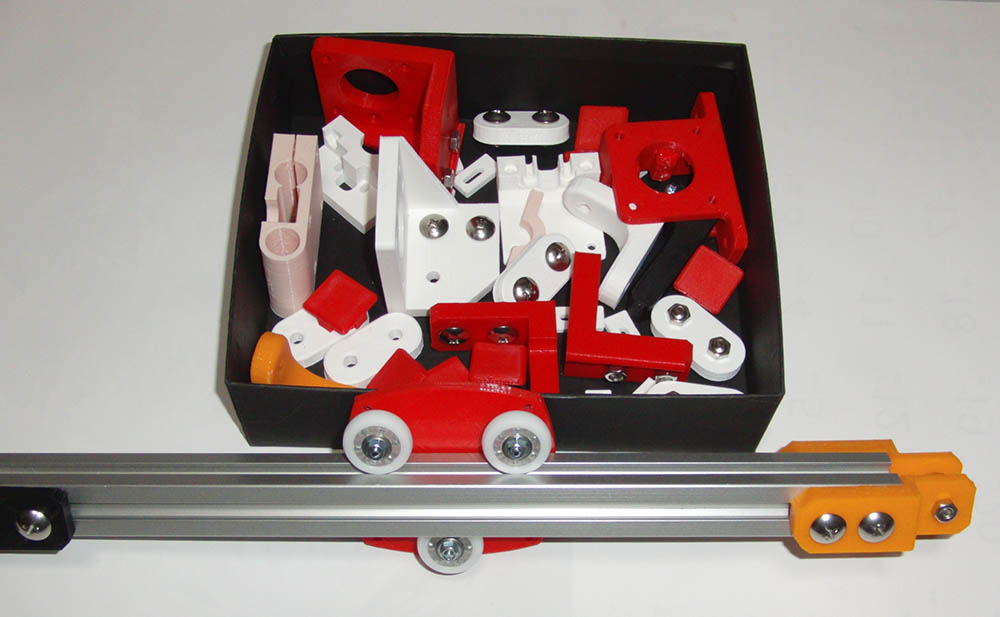

ژ©چىƒvƒٹƒ“ƒ^پ[‚إƒvƒٹƒ“ƒ^پ[ژ©چىپH

پyƒŒپ[ƒUپ[‰ءچH‹@‚©پAچؤ“x‘ه‚«‚ك‚ج3Dƒvƒٹƒ“ƒ^پ[‚ة‚ب‚é‚©پHپA‘هگl‚ج‚¨‚à‚؟‚ل” پi‘ه‚«‚بƒ_ƒ“ƒ{پ[ƒ‹ˆê”t‚ج•ت” —L‚èپjپz

ژO“_ژxژ‚جƒxƒAƒٹƒ“ƒOپEƒeپ[ƒuƒ‹‚حٹٹ‚è‚à—ا‚پAگ¸“x‚ً—v‹پ‚³‚ê‚éƒvƒٹƒ“ƒ^پ[‚ةژ‚ء‚ؤ‚±‚¢‚ج‹@چ\پEپE‚©‚àپB