|

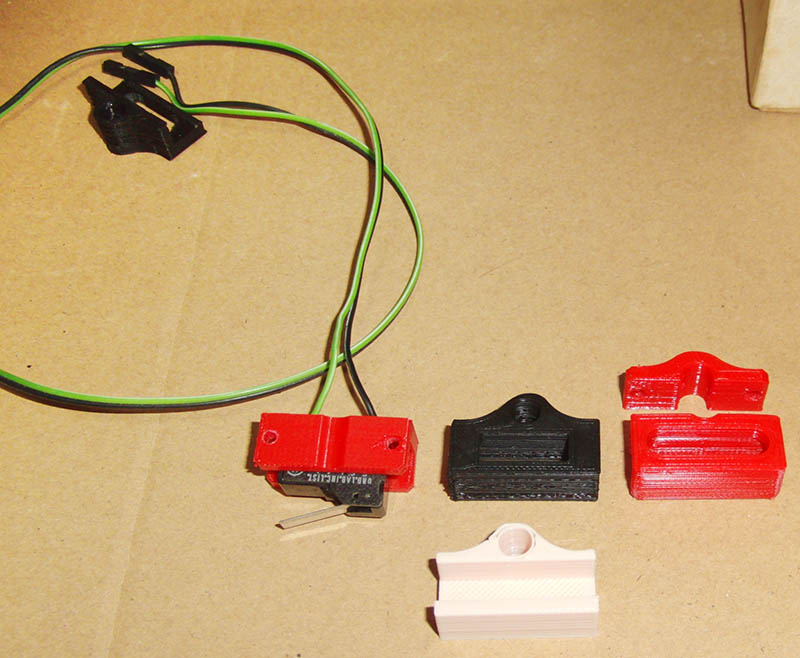

ƒٹƒ~ƒbƒ^پ[‚ًŒُٹwژ®‚ة‚·‚é‚©پAƒپƒJƒjƒJƒ‹‚بƒ}ƒCƒNƒچƒXƒCƒbƒ`‚ة‚·‚é‚©”Y‚ٌ‚¾Œ‹‰تپA‚س‚ئ‚S‚O”N‚à‘O‚ةƒLپ[ƒ{پ[ƒh‚ًگ»چى‚·‚é–ع“I‚إچw“ü‚µ‚½پuOMRONپv‚جƒ}ƒCƒNƒچƒXƒCƒbƒ`‚ھ‚ ‚éژ–‚ًژv‚¢ڈo‚µ‚½پB

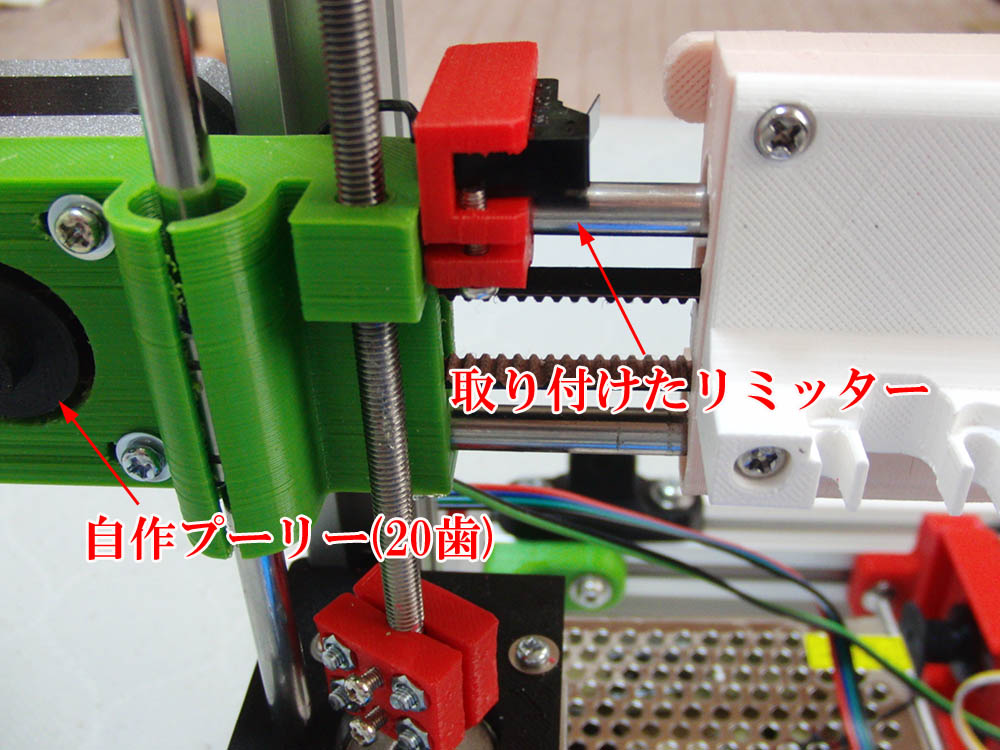

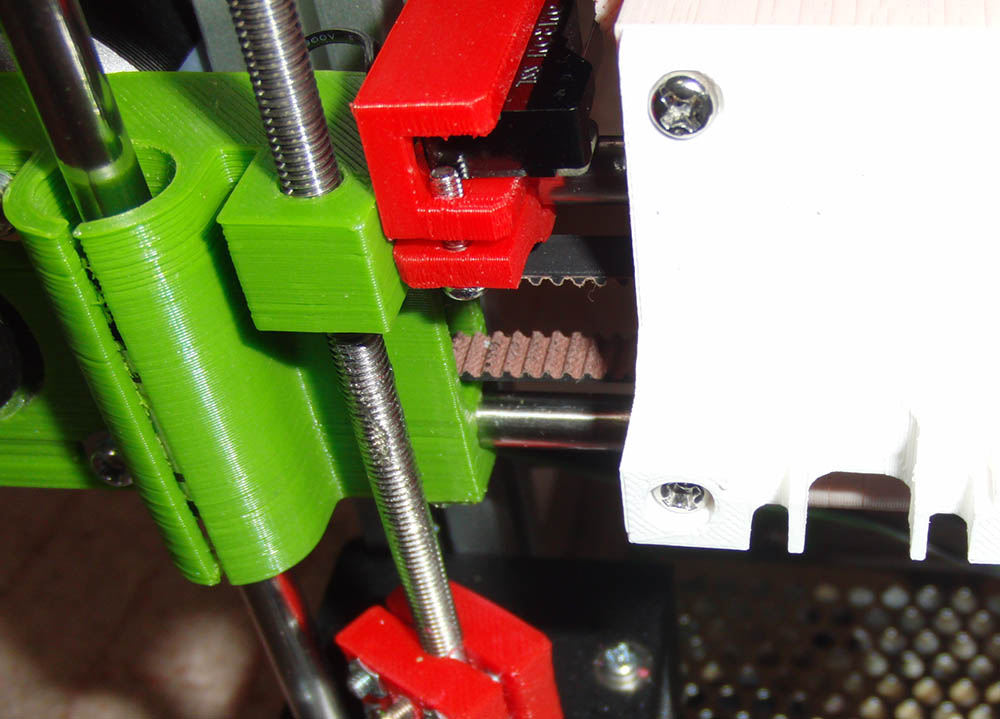

ATOMƒIƒٹƒWƒiƒ‹‚جƒٹƒ~ƒbƒ^پ[ژو‚è•t‚¯چ\‘¢‚إ‚حپAگو‚ةƒXƒ‰ƒCƒh—p‚ج–_‚ة’ت‚µ‚ؤژg—p‚·‚邽‚كپAŒمپX‚ج‰ءچH‚â•دچX‚ھ‚µ“‚پA—¼‘¤‚©‚狲‚ٌ‚إƒlƒW‚إژ~‚ك‚é"•ھ—£ژ®"‚ة•دچX‚µ‚ؤƒvƒٹƒ“ƒgپB

ƒٹƒ~ƒbƒ^پ[‚ًژو‚è•t‚¯‚é‚آ‚¢‚إ‚ةپAگو“ْ“ح‚¢‚½"ƒ^ƒCƒ~ƒ“ƒOƒxƒ‹ƒg"‚ًپA"ƒ{ƒc"‚ة‚µ‚½20ژ•ƒvپ[ƒٹپ[‚ًƒeƒ“ƒVƒ‡ƒ“—pƒ_ƒ~پ[‚ئ‚µ‚ؤپAƒ‚پ[ƒ^پ[‚ةƒZƒbƒgپBپEپE‚±‚ê‚ھƒMƒ„‚جژ•‚ةŒ„ٹش‚ب‚ƒsƒbƒ^ƒٹ‚ئƒtƒBƒbƒgپB

پEپE‚à‚µ‚©‚µ‚ؤچs‚¯‚é‚©‚à’m‚ê‚ب‚¢ٹْ‘زٹ´‚ھˆê‹C‚ةچ‚‚ـ‚èپAƒvپ[ƒٹپ[•âڈ•Œَ•â‚ةڈ¸ٹiپB

‹à‘®گ»‚جƒvپ[ƒٹپ[‚ھ“ح‚‚ـ‚إ‚±‚ج‚ـ‚ـ—ک—p‚·‚éژ–‚ة‚µ‚½پB

پy40”N‹ك‚‘OپAژہ‰ئ‚ج‚ ‚éڈ¬‘q‰w‹ك‚‚ة‚ ‚ء‚½–³گüƒpپ[ƒc‚ًژو‚舵‚¤“X‚إچw“ü‚µ‚½SWپB

ٹOٹد‚ھپAژ‘م‚ًٹ´‚¶‚³‚¹‚é‚ظ‚اهٍگF‚µ‚ؤ‚¢‚éپz

پyƒٹƒ~ƒbƒ^پ[ژو‚è•t‚¯چ\‘¢‚ج•دچX‰ك’ِپz

پyڈ‚µƒLƒc–ع‚جگف’è‚ة‚µ‚½‚½‚كپA“ء•ت‚بژ~‚كƒlƒW‚ح•s—vپz

پyƒvƒٹƒ“ƒ^پ[–{‘ج‚ةژو‚è•t‚¯‚½—lژqپz

پy•”•ھٹg‘هپiچي‚èƒJƒX‚ةپAƒoƒٹژc‚èپIپEپEچrٹغڈo‚µپBپjپz

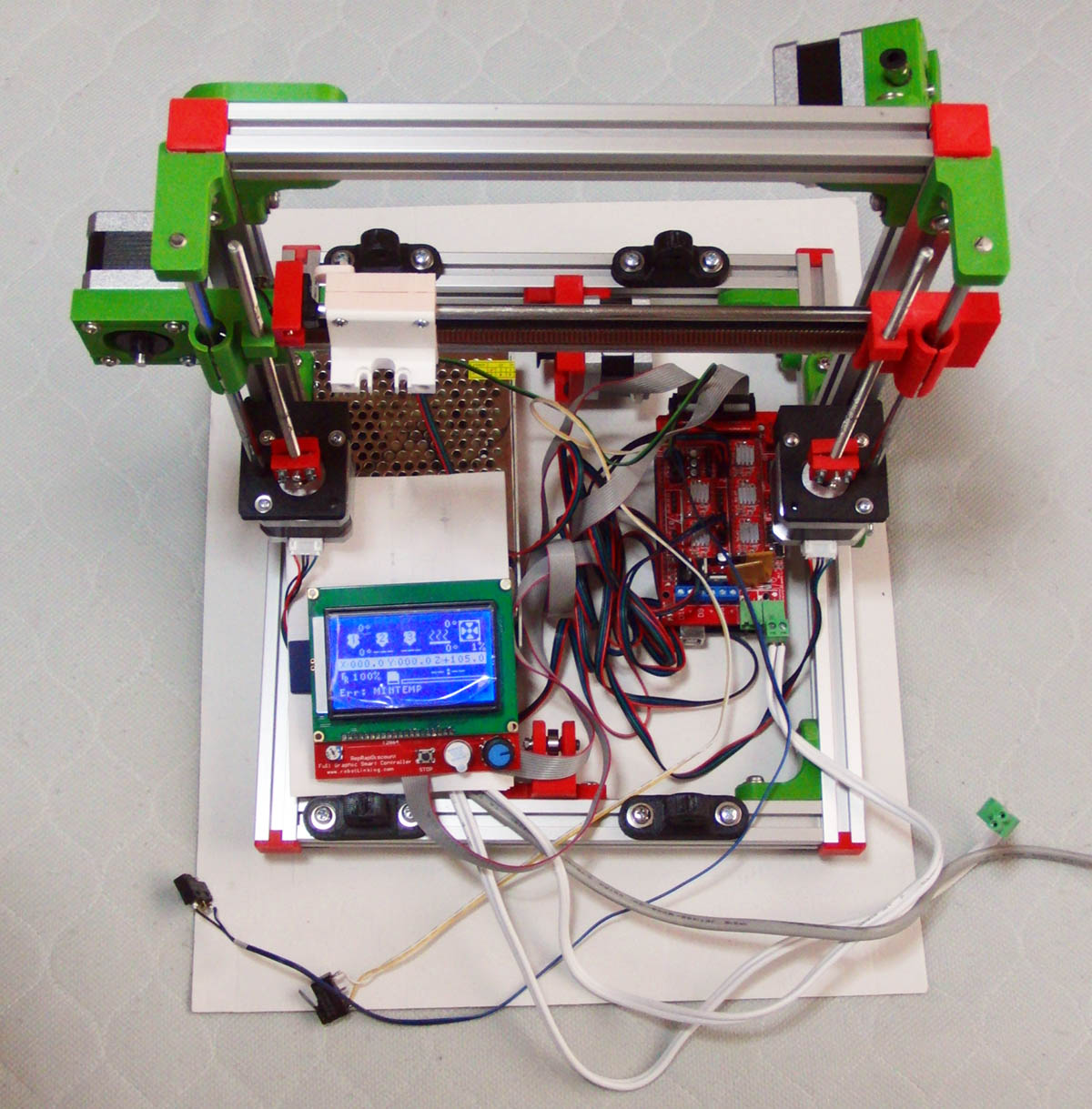

ƒٹƒ~ƒbƒ^پ[‚جگع‘±‚حX,Y,Z‚ئ‚àپAپuMinپv‘¤پB

ƒٹƒ~ƒbƒ^پ[‚جگع‘±‚حX,Y,Z‚ئ‚àپAپuMinپv‘¤پB

پyڈC—‚ًڈI‚¦پAƒSƒ~” ‚©‚ç•œٹˆ‚µ‚½LCDƒRƒ“ƒgƒچپ[ƒ‰‚ئپA

2560ٹî”آ‚ض‚جƒٹƒ~ƒbƒ^پ[’[ژq‚جژو‚è•t‚¯ˆت’uپiŒُٹwژ®‚إ‚ح–³‚¢‚ج‚إپAٹî”آ’[ژq‚ج+‘¤‚حژg‚ي‚ب‚¢پjپz

پy—\‘z‚ة”½‚µ‚ؤƒxƒ‹ƒg‚ئ‚ج‘ٹگ«‚ھ—ا‚©‚ء‚½پhƒ{ƒcپEƒvپ[ƒٹپ[پh

‰ٌ“]‚àƒYƒŒ‚ھ–³‚ٹٹ‚ç‚©‚ب‚ج‚إپAگ¸“x‚³‚¹ٹm•غ‚إ‚«‚ê‚خ‚±‚ج‚ـ‚ـچج—p‚àپHپz

پyچ،“ْŒ»چف‚ـ‚إ‚ج‘S‘ج‘œپB

ŒëگFپEپE‚¢‚âپAŒـگF‚جƒJƒ‰پ[‚ھ“ü‚èŒً‚¶‚é‚ئƒpƒ“ƒN‚©ƒچƒbƒN‚©چ‘ٹّ‚©پEپEپz

|