|

پuidboxپv‚ھŒجڈل‚µ‚ؤ‚¢‚éٹشپAڈ‚µ‚أ‚آ‰ءچH‚ًٹJژnپB

ژ©‚ç“¥‚فچ‚ٌ‚¾—جˆو‚ب‚ج‚إ•¶‹ه‚حŒ¾‚¦‚ب‚¢‚ھپA’´‚ھ‚آ‚‚ظ‚ا"ƒچپ[ƒeƒN"‚بگط’fچى‹ئ‚إکr‚ھƒpƒ“ƒpƒ“‚ة‚ب‚ء‚ؤ‚µ‚ـ‚ء‚½پB

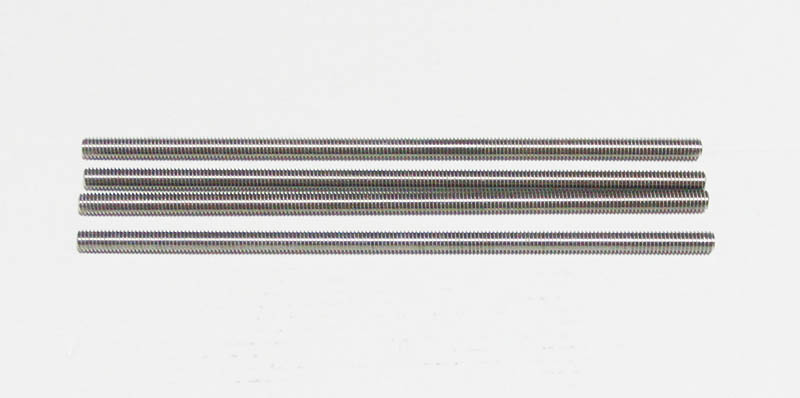

پi6ƒس‚ئ‚حŒ¾‚¦پAƒXƒeƒ“ƒŒƒX‚S–{‚جƒJƒbƒg‚إ‹àƒmƒR‚جگn‚ح"ƒcƒ‹ƒcƒ‹"پBپj

چ،“ْ‚ج‰ءچH‚حˆب‰؛‚ج“ٌژي—ق‚ج‚فپB

پœ’¼Œa6ƒ~ƒٹ‚جƒXƒeƒ“ƒŒƒXپEƒXƒNƒٹƒ…پ[ƒlƒW‚ً165ƒ~ƒٹ‚ج’·‚³‚إ4–{ƒJƒbƒgپB

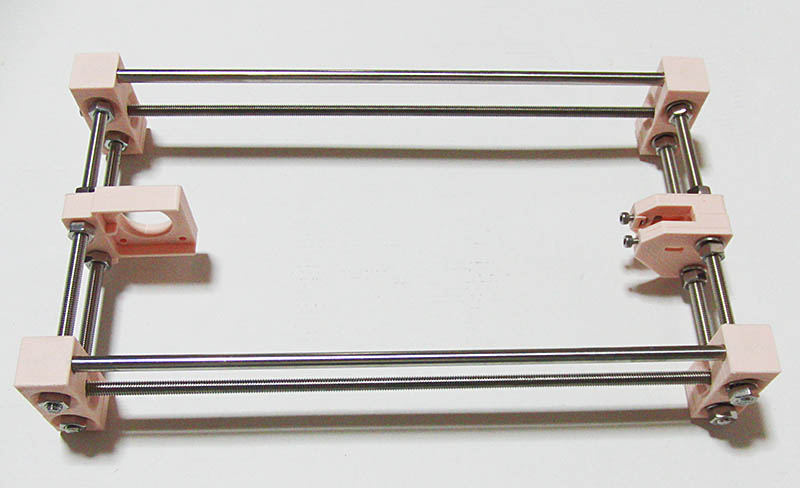

پœƒٹƒjƒA—p‚جƒXƒ‰ƒCƒhƒoپ[پiƒXƒeƒ“ƒŒƒXپj‚ً270ƒ~ƒٹ‚ج’·‚³‚إ2–{ƒJƒbƒgپB

پyƒOƒ‰ƒCƒ“ƒ_پ[‚إڈؤ‚«گF‚ھ“ü‚é‚ج‚ًŒ™‚¢پAژèچى‹ئ‚إƒJƒbƒgپBپz

‚S–{‚جƒJƒbƒg‚ھڈI—¹‚µ‚½ژ“_‚إگn‚جŒًٹ·پB

ƒtƒچپ[ƒٹƒ“ƒOچق‚جگط‚ê’[‚ً“ٌ–‡چ‡‚ي‚¹‚ؤƒoپ[‚جŒإ’è‚ئ’è‹K‘م‚ي‚è‚ةژg—pپB

پy165ƒ~ƒٹ‚S–{‚جƒJƒbƒg‚ھڈI—¹پBژè‚ھپEپEپEپBپz

ƒJƒbƒg‚ھڈI—¹‚µ‚½ƒXƒNƒٹƒ…پ[ƒlƒW‚حپAپuƒLƒbƒ`ƒ“پEƒNƒŒƒ“ƒUپ[پv‚ً‚½‚ء‚ص‚è‚©‚¯‚ؤگ^èJگ»‚جƒڈƒCƒ„پ[ƒuƒ‰ƒV‚إƒSƒVƒSƒVŒ¤–پپB

ژ_‰»–Œ‚إگ^‚ءچ•‚ة‚ب‚ء‚½ƒXƒeƒ“ƒŒƒX‚ھ‚T•ھ’ِ“x‚إƒsƒJƒsƒJ‚ة‚ب‚ء‚½پB

پyƒٹƒjƒA‚ً270ƒ~ƒٹ‚إ2–{ƒJƒbƒg‚µپA‘«‚ج‰¼‘g‚فپz

ƒ{ƒ‹ƒg‚âƒڈƒbƒVƒƒپ[‚ھ•s‘«‚µ‚ؤ‚¢‚邽‚كپAƒoپ[‚حچ·‚µچ‚ٌ‚إ‚ ‚邾‚¯پB

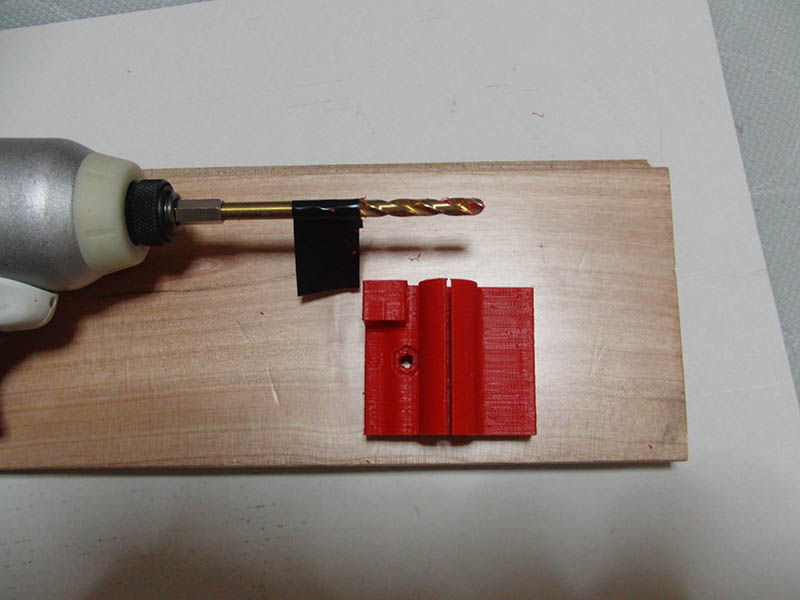

ƒlƒWŒٹ‚ةژc‚ء‚½ƒTƒ|پ[ƒgچق‚حپAƒhƒٹƒ‹‚ھگ[‚“ü‚èچ‚ـ‚ب‚¢‚و‚¤پAƒٹƒ~ƒbƒgˆت’u‚ةƒeپ[ƒv‚إ–عˆَ‚ً•t‚¯‚ؤ‚¨‚‚ئˆہگSپB

|