|

‚س‚ئپAگج‚â‚ء‚½Gƒ}ƒbƒvژو‚èچ‚ف‚ًژv‚¢ڈo‚µ‚½‚ج‚إƒeƒXƒg‚µ‚ؤ‚ف‚½پB

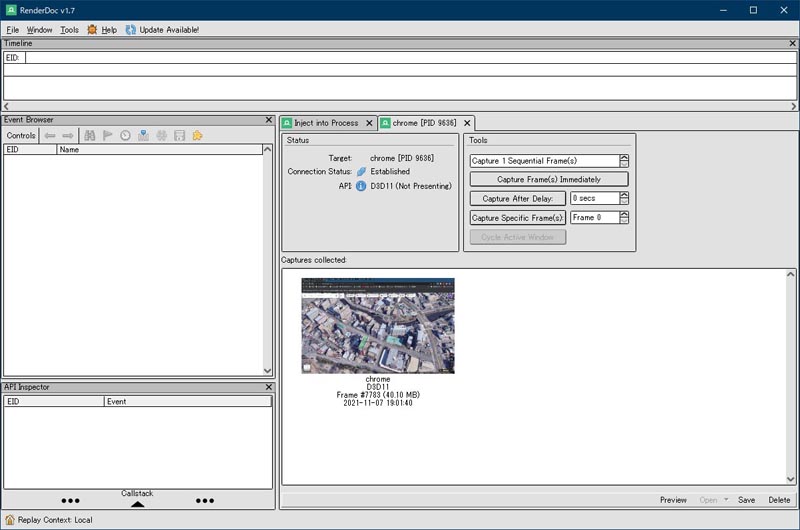

گVƒoپ[ƒWƒ‡ƒ“‚جBlender‚ئپAگVƒoپ[ƒWƒ‡ƒ“‚جRenderDoc‚ج‘g‚فچ‡‚ي‚¹‚إ‚ح‚¤‚ـ‚ژو‚èچ‚قژ–‚ھ‚إ‚«‚¸پARenderDoc(1.7)‚ئپA Blender(2.90)‚ج‘g‚فچ‡‚ي‚¹‚ة–ك‚µ‚ؤژو‚èچ‚ق‚±‚ئ‚ھ‚إ‚«‚½پB

ƒAƒbƒvƒfپ[ƒg‚ھ•K‚¸‰؛ˆتŒفٹ·گ«‚ً•غ‚ء‚ؤ‚‚ê‚é‚ئ‚حŒہ‚ç‚ب‚¢‚ج‚إ’چˆس‚ھ•K—v‚¾پB

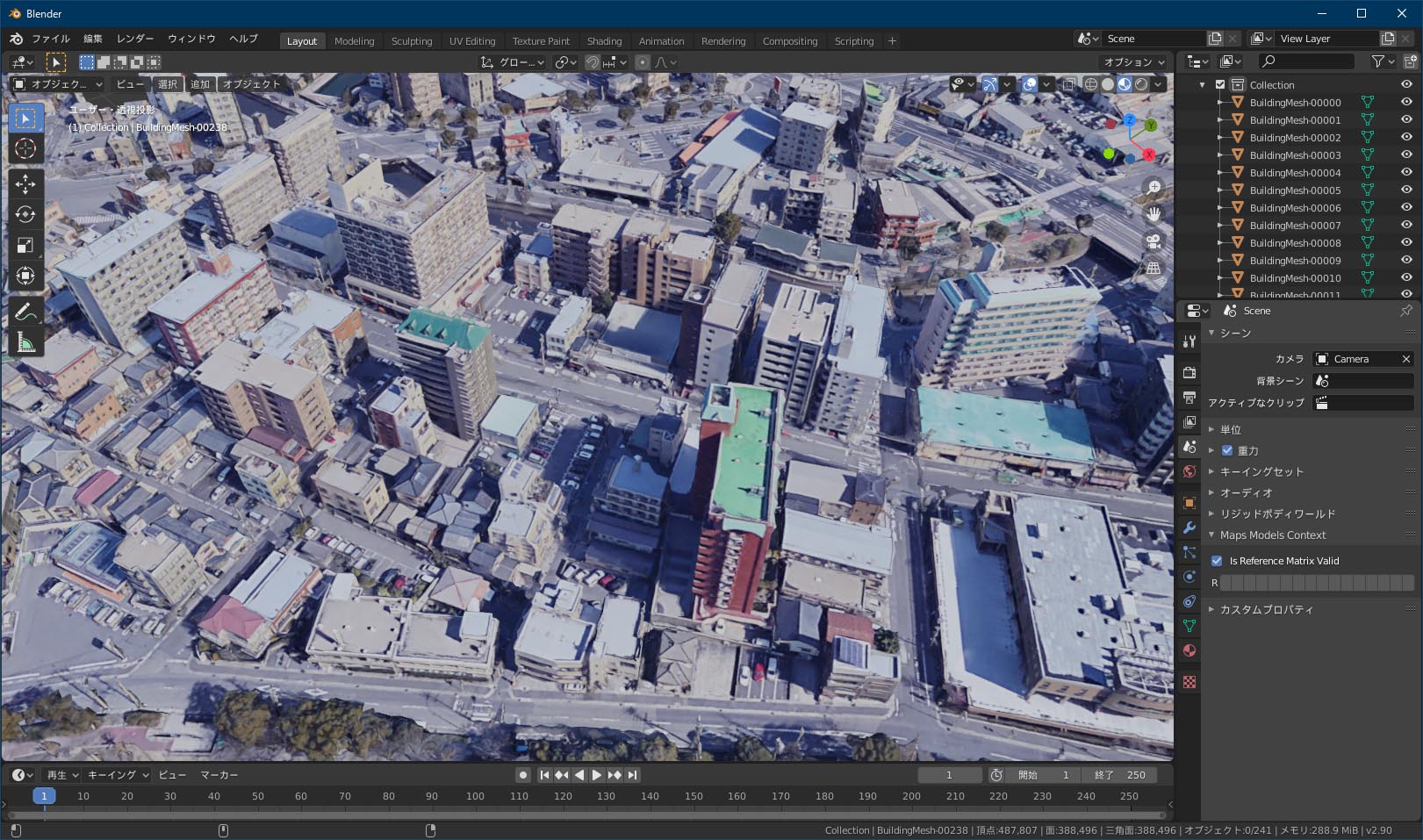

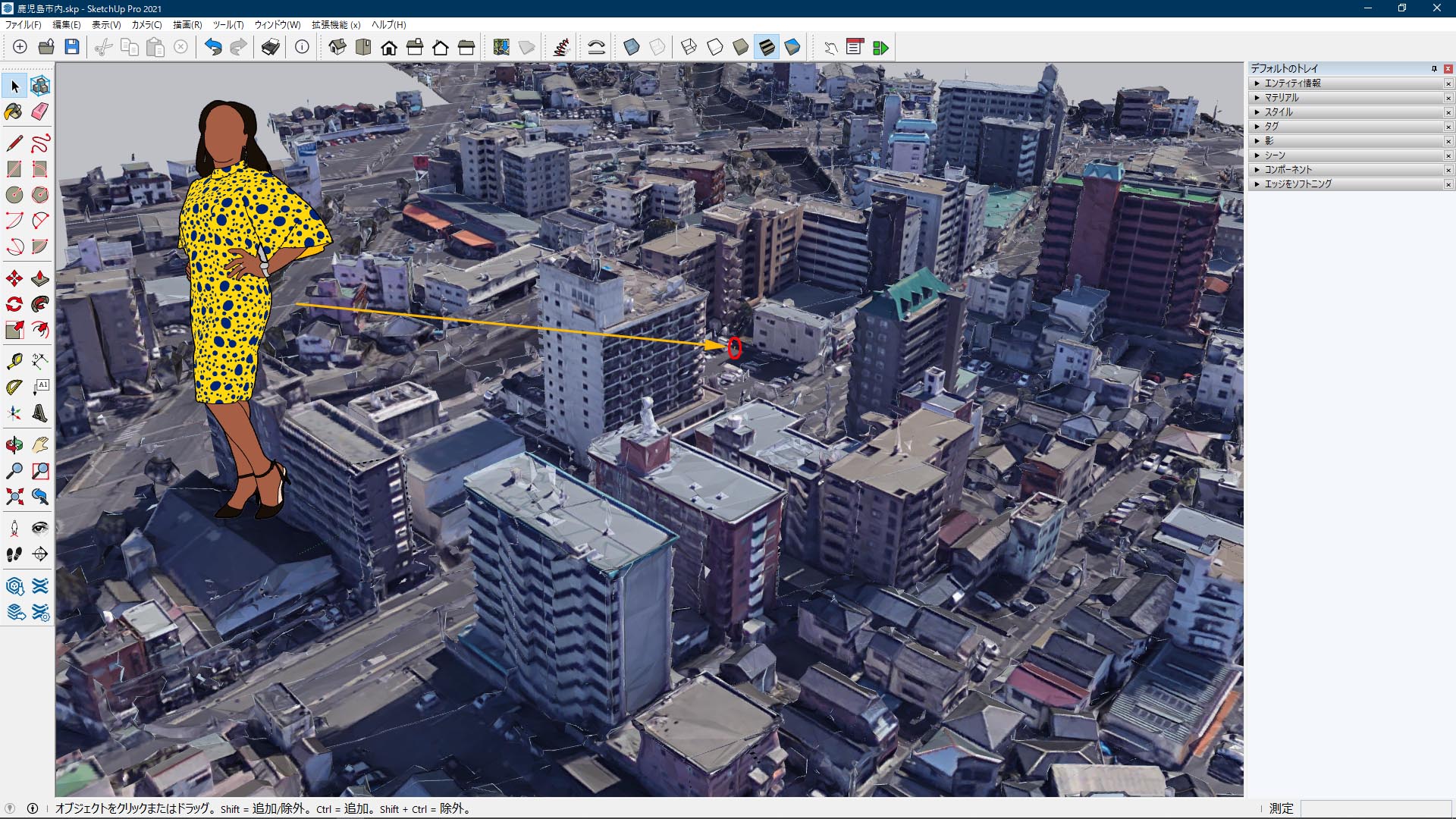

Google Map پ¨ RenderDoc(1.7) پ¨ Blender(2.90) پ¨ SketchUp ‚جڈ‡‚إƒCƒ“ƒ|پ[ƒgپB

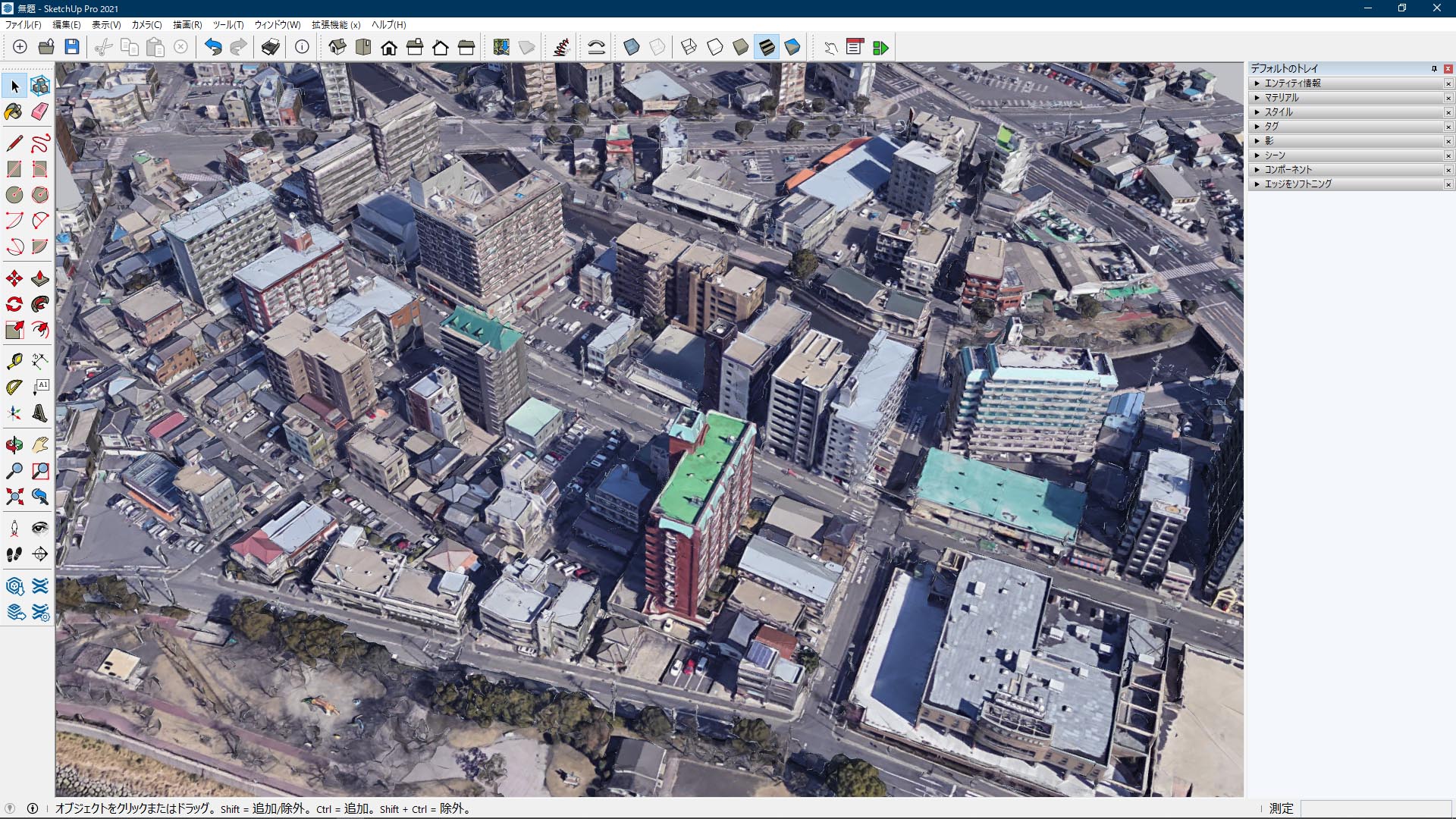

SketchUp‚ج2021‚جپAپudaeپvƒCƒ“ƒ|پ[ƒg‚ةٹض‚·‚é‹ء‚«‚ج‰ü‘PŒ‹‰ت‚ھ‚ف‚ç‚ꂽپB

‚»‚±‚»‚±‚جچL”حˆح‚ة‚àٹض‚ي‚炸1•ھژم‚إژو‚èچ‚فٹ®—¹پI

ƒ}ƒbƒsƒ“ƒO‚à•s‹ïچ‡‚ب‚پA‚»‚ج‚ـ‚ـژو‚èچ‚قژ–‚ھ‚إ‚«‚½پB

RenderDoc‚جƒjƒ…پ[ƒoپ[ƒWƒ‡ƒ“‚إ‚ح‚¤‚ـ‚چs‚©‚¸پA1.7‚ة•دچX

Blender‚à2.90‚ـ‚إ‚µ‚©‚¤‚ـ‚ژو‚èچ‚ك‚ب‚¢‚و‚¤‚إ‚ ‚éپI

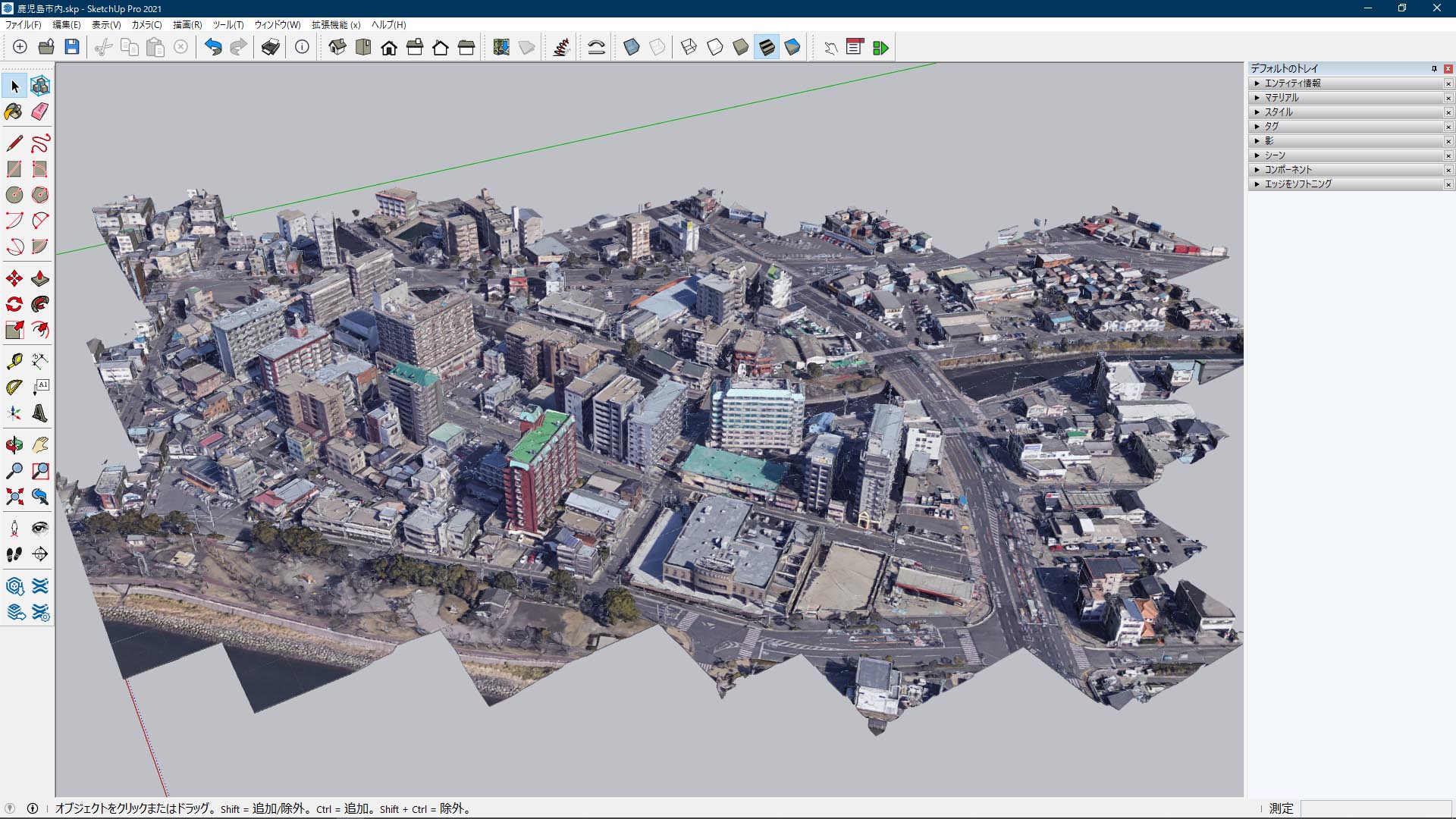

SketchUpƒCƒ“ƒ|پ[ƒgŒم‚ة50”{‚µ‚ؤƒTƒCƒY‚ًچ‡‚ي‚¹‚é

GپAژو‚èچ‚ف‘SŒi

’“ژشڈê‚ةکب‚ق”قڈ—‚ھڈ¬‚³‚Œ©‚¦‚éپI

‚±‚ê‚ç‚جƒeƒXƒg‚ةپA“ء‚ةˆس–،‚ح‚ب‚¢‚ھپAGƒ}ƒbƒv‚ھŒ»–ً‚إ‚ ‚邱‚ئ‚جٹm”FپB

|